Вакуумная металлургия

Вакуумная металлургия

Применение в атомных установках циркония, урана, гафния, бериллия, ванадия и тория вызвало необходимость в расширении использования вакуумной технологии при подготовке, очистке и изготовлении различных металлов и других материалов. Развитие вакуумной металлургии в последние 10—15 лет шло параллельно развитию атомной промышленности, что позволило применить в ядерных реакторах ряд новых материалов. Использование вакуумной металлургии при изготовлении материалов для атомных установок можно характеризовать следующим образом.

1. Функции и роль различных материалов в ядерных установках, требования, предъявляемые в отношении их свойств и назначения.

2. Роль вакуума при подготовке, очистке и изготовлении материалов, влияние вакуума на их свойства.

Назначение материалов

В современном ядерном реакторе конструкционные материалы выбираются так, чтобы обеспечить протекание регулируемой цепной ядерной реакции в активной зоне реактора с отводом образующегося тепла с охлаждающей жидкостью. По роду выполняемых функций применяемые материалы можно классифицировать как конструкционные, регулирующие, замедляющие (отражающие), экранирующие и, наконец, материалы для тепловыделяющих элементов.

Материалы для тепловыделяющих элементов

Наиболее распространенные в настоящее время тепловыделяющие элементы гетерогенных реакторов обычно состоят из активной зоны, содержащей делящиеся материалы (U238), которые диспергированы в разбавителе. Активная зона (сердечник) заключена в оболочку, предохраняющую ее от коррозионного разрушения и контакта с высокоактивными продуктами распада, уходящими с охлаждающей жидкостью. Материал, используемый для изготовления деталей тепловыделяющих элементов, в течение всего срока службы должен обладать высокой прочностью, коррозионной стойкостью, постоянством объема, стабильностью механических свойств, хорошей теплопроводностью и хорошими ядерными характеристиками. Эти элементы должны легко изготовляться, удаляться при необходимости из установки, сменяться и регенерироваться. Примером тепловыделяющего элемента, который может работать при низкой температуре (до 150°), является кусок урана, заключенный в алюминиевую оболочку. Для работы реактора при более высоких температурах в качестве оболочек для делящихся- материалов иногда используют цирконий, ниобий или нержавеющую сталь.

Конструкционные материалы

Устройство сердечника (активной зоны) ядерного реактора в принципе несложно, однако в его конструкции много различных деталей: опорных стоек, отражательных плит, вентилей, фитингов и т. п. Металл, используемый для изготовления этих деталей, должен обладать соответствующей прочностью, термостойкостью, устойчивостью по отношению к радиоактивным облучениям, хорошей обрабатываемостью, коррозионной стойкостью и необходимыми ядерными характеристиками. В настоящее время для этих целей используются цирконий и бериллий — элементы с малым эффективным сечением захвата нейтронов, — ниобий, сталь, молибден, хром, никель, ванадий, титан, имеющие умеренные значения эффективных сечений захвата нейтронов.

Материалы для регулирования работы реакторов

Работу реактора можно регулировать тремя различными методами: изменением утечки нейтронов или количества делящегося материала, а также паразитным захватом нейтронов. В современных реакторах на теплсвых нейтрснах наиболее часто используют последний способ. Для поглсщения нейтронов или регулирования реакции применяют гафний, бор (В1о), кадмий, редкоземельные элементы — гадолиний, европий, самарий. Наиболее важными свойствами материалов, регулирующих реакции, являются высокое эффективное сечение для захвата нейтронов, прочность, небольшая масса, обеспечивающая быстрое безынерционное их перемещение, высокая коррозионная стойкость в охлаждающей среде, химическая и объемная устойчивость при нагреве и радиационном облучении, доступность и хорошая обрабатываемость, высокая теплопроводность.

Материалы для замедлителей и отражателей

Материалы, используемые для замедлителей в реакторах на тепловых нейтронах, должны быстро понижать энергию нейтронов. Такими свойствами обладают вещества с малым атомным весом. Хорошими замедлителями являются дейтерий, кислород, водород, углерод, металлогидриды и бериллий. Два последних материала обладают металлическими свойствами.

Экранирующие материалы

Материалы для защитных экранов в ядерных реакторах используются для предохранения от воздействия излучений. Их эффективность тем выше, чем больше отношение массы к единице объема. Эти материалы должны поглощать или ослаблять поток нейтронов или гамма-излучений. В качестве защитных материалов применяются специальные бетоны, водные растворы и некоторые металлы (например, свинец, вольфрам, тантал) и т. п.

Применение специальных материалов

Цирконий

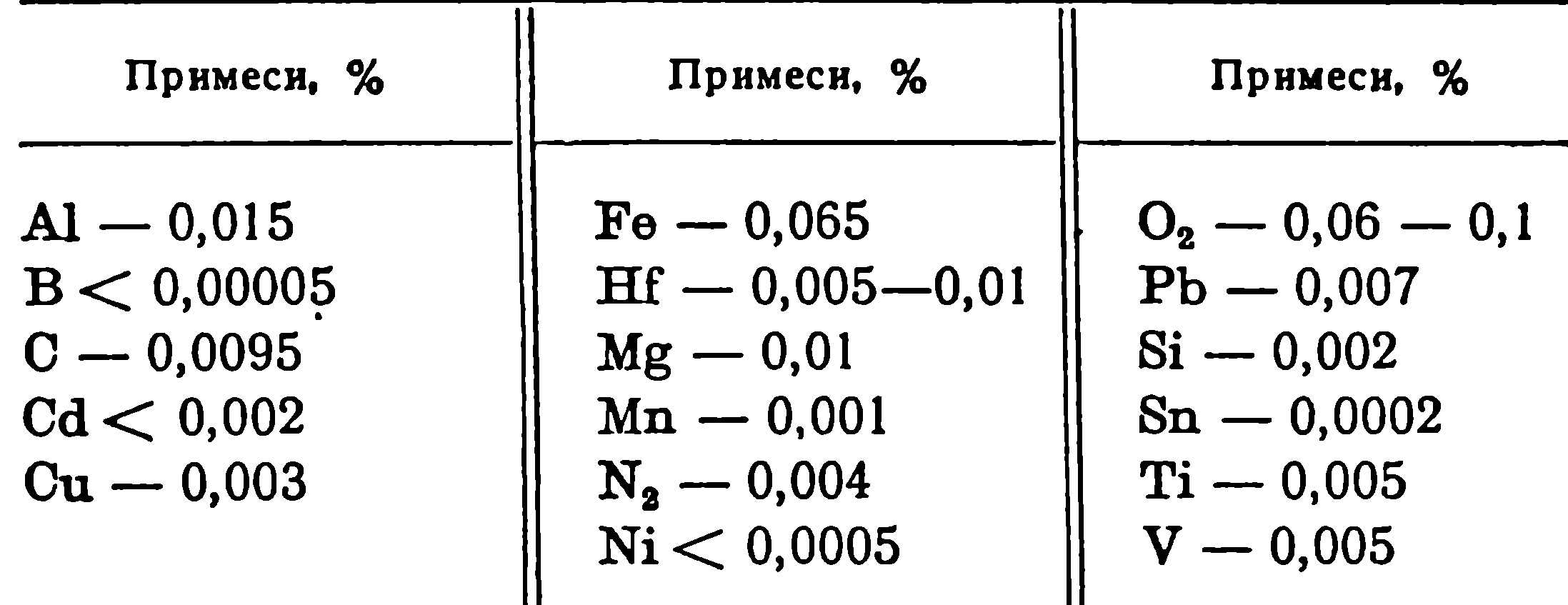

Цирйэний является одним из основных материалов, применяемых в ядерных реакторах для тепловыделяющих и конструкционных элементов. Он имеет малое эффективное сечение захвата нейтронов, хорошую теплопроводность, прочность и коррозионную стойкость. Однако цирконий активно взаимодействует с кислородом, азотом и водородом, поэтому на всех стадиях изготовления и использования его необходимо предохранять от взаимодействия с этими газами. Цирконий получают по методу Кролля, который заключается в том, что тетрахлорид циркония взаимодействует при высокой температуре с магнием или натрием в больших стальных резервуарах. После окончания реакции циркониевая губка интенсивно дегазируется в вакууме при температуре до 920° с целью удаления избытка магния и хлорида магния. Оба эти вещества очень опасны в обращении. Типичный анализ циркониевой губки после вакуумной обработки, по данным работы [3], представлен в табл. 1.

Таблица 1

Содержание примесей в циркониевой губке

Губка вместе с легирующими компонентами прессуется в штабики и многократно переплавляется в дуговой вакуумной печи в инертной атмосфере.

Состав полученного слитка приведен в табл. 2.

Таблица 2

Химический состав слитков и твердость циркония после переплавки в дуговой вакуумной печи

По данным работы [4], при переплаве циркония или его сплавов, например сплава циркалой-2, газовая пористость слитков уменьшается. Понижение пористости влечет за собой уменьшение «анизотропности» обработанного материала, что иллюстрируется данными табл. 3.

Таблица 3

Отношение свойств, полученных при продольной обработке, к свойствам, полученным при поперечной обработке сплава циркалой-2

|

Свойства |

Плавка при атмосферном давлении |

Плавка в вакууме |

|

Предел текучести |

0,82 |

0,85 |

|

Предел пластичности |

1,01 |

1,05 |

|

Равномерное удлинение .. |

1,86 |

0,72 |

|

Общее относительное удлинен ие |

1,20 |

0,79 |

|

Сужение поперечного сечения ………………. |

0,97 |

0,91 |

Плавка циркония осуществляется в вакууме вследствие того, что цирконий активно взаимодействует с кислородом, азотом и водородом, которые в той или иной форме влияют на его механические или коррозионные свойства.

Цирконий растворяет кислород до 30—50% (атомн.) с образованием твердого раствора [5—7]. При нагреве в атмосфере кислорода при температурах ниже 800° на поверхности циркония образуется окисная пленка. Скорость окисления, очевидно, зависит от состояния поверхности. Если поверхность шлифованная, скорость окисления подчиняется закону кубической параболы ; при химически полированной поверхности она подчиняется закону квадратичной параболы. При нагреве циркония ниже 800° растворяется лишь небольшое количество кислорода. Наиболее подробно этот вопрос освещен в работе [8].

При температуре 20° (комнатная температура) кислород обладает упрочняющим свойством, но по мере нагрева выше 300° эффект упрочнения быстро снижается [9—И], причем значительно быстрее, чем в случае упрочнения за счет металлических составляющих сплава. Влияние кислорода на свойства циркония можно видеть из данных табл. 4. Первичная обработка слитков, выплавленных в дуговой вакуумной печи, производится на воздухе при 750°.

Таблица 4

Влияние кислорода на некоторые свойства циркония [11]

|

Содержание кислорода, вес. % |

Содержание кислорода, атомн. % |

Твердость На при 20° |

Предел текучести при удлинении 0,2%, кг мм* |

Предел прочности, кг мм* |

Относительное удлинение, % |

|||

|

при 20° |

при 300° |

при 20е |

при 300° |

при 20° |

при 300° |

|||

|

0,026 |

0,15 |

26,0 |

10,01 10,43 |

2,8 |

22,54 |

10,15 11,55 |

35—43 |

37—54 |

|

0,128 |

0,725 |

40,0 |

23,2 |

5,95—6,65 |

32,1 |

11,2 14 |

11,8 |

34—40 |

|

0,350 |

1,96 |

56,0 |

—— |

— |

41,8 |

— |

4,7 |

— |

|

0,422 |

2,36 |

59,0 |

37,5 |

— |

51,2 |

— |

2,6 |

— |

Перед обработкой предварительно удаляют поверхностный слой слитка, загрязненный кислородом. Окончательную обработку ведут или при повышенной температуре в отсутствие кислорода (в изолированном и откачанном объеме), или при комнатной температуре, часто с промежуточным вакуумным отжигом при 650—800°. Установлено, что обработка при комнатной температуре возможна, если содержание кислорода в металле ниже 0,25% (вес.).

Аналогичное влияние на механические свойства циркония оказывает азот. Скорость взаимодействия циркония с азотом меньше, чем с кислородом. Она подчиняется параболическому закону [2]. При содержании в цирконии более 0,004% азота резко снижается коррозионная стойкость металла в горячей воде. Хотя присадки железа и олова уменьшают вредное влияние азота на коррозионную стойкость, лучше все же снижать содержание азота до минимума. Ни кислород, ни азот не могут быть удалены из циркония высокотемпературной обработкой в вакууме; наилучшим средством для этого служит обработка при очень высоких температурах в инертной атмосфере или в вакууме.

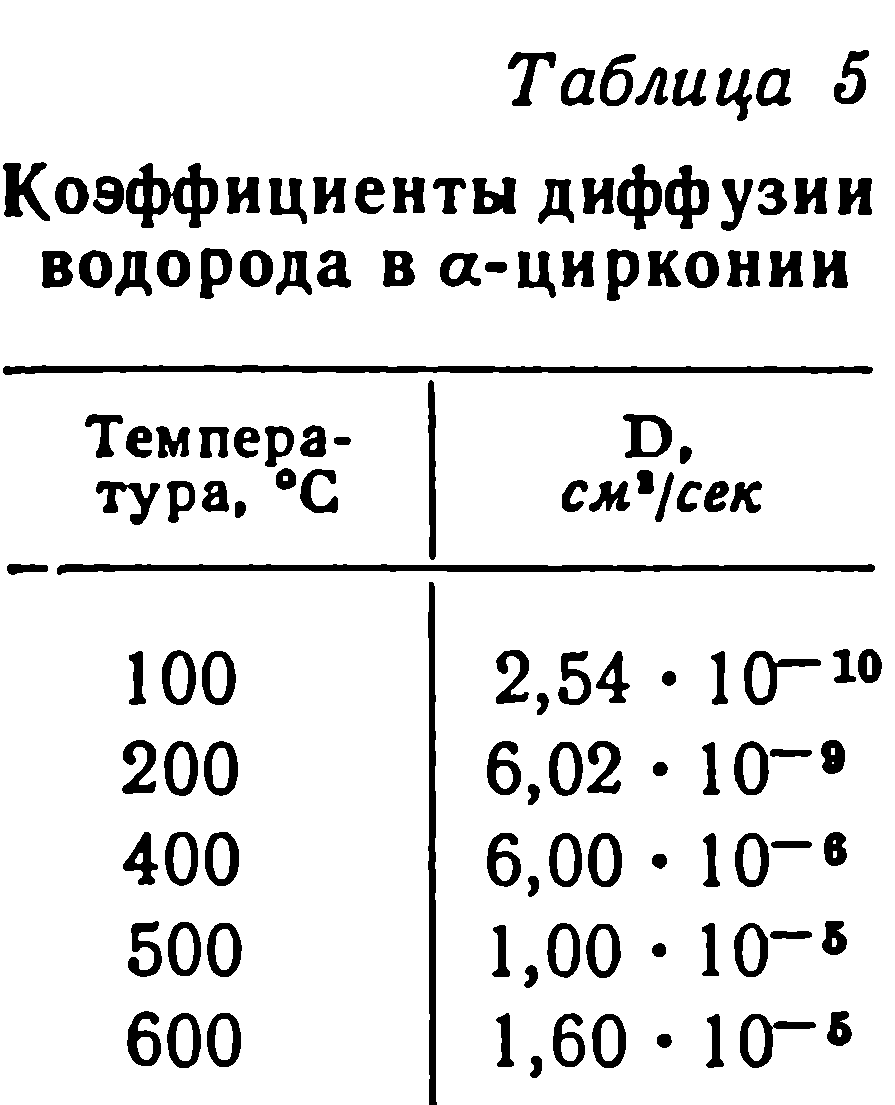

Цирконий очень чувствителен и к поглощению водорода, что отражается на его свойствах. Возможно, что загрязнение циркония и его сплавов водородом является серьезным ограничением при использовании их в настоящее время для ядерных реакторов. Кинетика взаимодействия циркония с водородом отличается тем, что кроме твердого раствора образуется гидрид-ная фаза [13]. Шварц и Малле [14] изучали диффузию водорода в альфа-цирконии. Результаты определения коэффициента диффузии представлены в табл. 5.

По сравнению с кислородом и азотом водород в цирконии обладает большей подвижностью. Коэффициенты диффузии водорода, кислорода и азота в цирконии при 800° равны 2 • 10-5, 1 • 10-9, 2 • 10-9 соответственно [2].

Водород оказывает не столь явное воздействие на механические свойства циркония и его сплавов, как кислород и азот. При температуре выше комнатной водород незначительно влияет на пластичность металла, однако он заметно снижает ударные свойства циркония. Испытания образцов с V-образным надрезом на копре Шарпи позволяют установить степень влияния водорода на температурный порог хрупкости циркония [2, 16]; это хорошо видно из данных табл. 6.

Мадж [16] показал, что чувствительность циркония к надрезу в основном зависит от наличия водорода в виде вторичной фазы, выпадающей при медленном охлаждении. Если в металле содержится 0,003—0,004% водорода, то посредством закалки с температуры выше 300° весь водород может быть переведен в твердый раствор. При этом ударная вязкость металла улучшается. Как уже сообщалось ранее [18], ударные свойства циркония зависят и от скорости деформации — небольшая скорость деформации смещает кривую хрупкости в область низких температур.

Форшер [17] детально изучил влияние различных содержаний водорода на предел прочности при растяжении циркония при различных температурах и скоростях деформации. Он установил, что при концентрации до 0,005% водорода последний оказывает значительное влияние на ковкость циркония особенно при пониженных температурах. Закаленные образцы, содержащие водород в твердом растворе, хорошо куются при температуре 196°, имеют относительное сужение поперечного сечения 70%. При этой же температуре отпущенные образцы имеют в два раза худшую ковкость; с повышением температуры различие в пластичности закаленных и отпущенных образцов постепенно исчезает; высокой пластичностью обладают закаленные образцы при высоких скоростях деформации. Образцы циркония, разорванные при комнатной температуре, имеют губчатую поверхность разрыва. При металлографическом изучении разорванных образцов обнаруживается значительная пористость вблизи поверхности разрыва. Эта пористость, очевидно, является следствием осаждения гидридов и трехосной деформации. Деформация, вызывающая пористость, связана.с наличием водорода. При медленном охлаждении или при старении выделение гидридов всегда обусловливает появление пористости при разрушении образцов. Но если в предварительно закаленных образцах, водород присутствует в твердом растворе то даже при температуре испытания 196° получается плотная поверхность разрыва. Величина пористости, вызванная деформацией, пропорциональна содержанию водорода при его концентрациях до 0,003%. Деформация не вызывает пористости, если она происходит при температурах, когда водород переходит в твердый раствор, например при 260° и 0,0025% Н2. Особенно способствует появлению пористости трехосная деформация, которая возникает при ударе под выпиленной канавкой или в области шейки при разрыве.

Интересным фактом является перемещение атомов водорода в цирконии и его сплавах под влиянием термического градиента; это явление называется термодиффузией.

Согласно работе [19], водород имеет тенденцию накапливаться в более холодных участках металла на охлаждаемых поверхностях. Например, уран, заключенный в циркониевую оболочку и охлаждаемый проточной водой, будет представлять указанные выше условия работы в ядерном реакторе. Еще не ясно, какое влияние оказывает перераспределение водорода при термическом градиенте на механические свойства циркония при его работе в реакторе. Этот вопрос в настоящее время изучается в ряде лабораторий.

Как было показано раньше, при нагреве в вакууме циркониевая губка очищается от газов; при переплаве ее в вакуумной дуговой печи происходит дальнейшее рафинирование металла. Хотя примеси кислорода и азота не могут быть удалены в процессе вакуумной обработки, при отжиге в вакууме металл предохраняется от излишнего поглощения азота и кислорода.

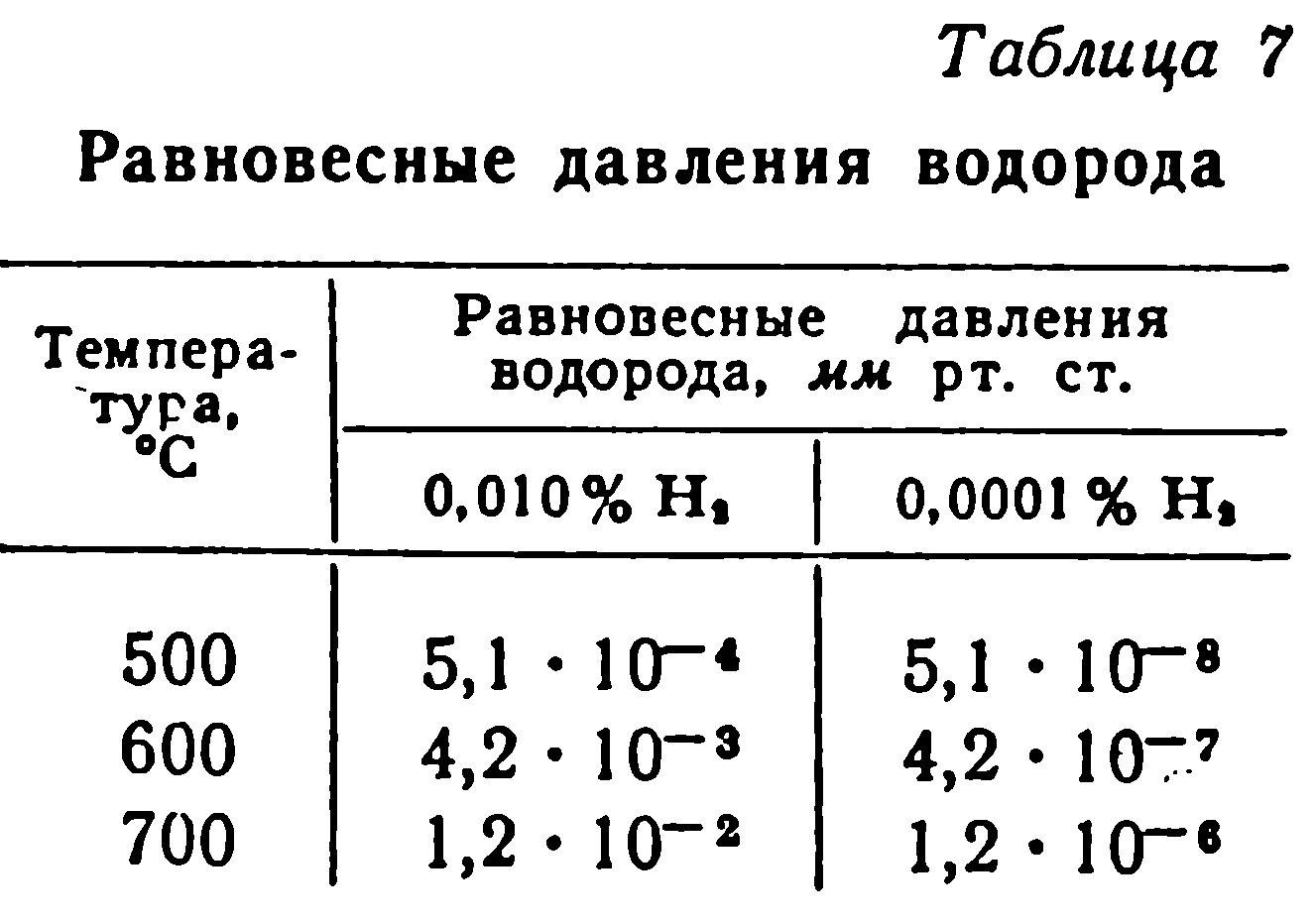

Водород также удаляется из циркония вакуумной термообработкой при повышенных температурах. Этим процессом часто пользуются на практике. В работе [20] расчетным путем определено равновесное давление водорода в газовой фазе над a-твердыми растворами водорода в цирконии двух концентраций при различных температурах.

С помощью приведенных в табл. 7 данных можно определить, например,

что при температуре 700° и давлении 1,2 • 10-в мм рт. ст. содержание водорода понижается до 0,0001%. Опыты Карла [19, 21] показали, что при давлении 9 • 10-7 мм рт. ст. и температуре 675° за 72 часа содержание водорода в циркониевом стержне диаметром 4 мм может быть понижено до 0,0009%. Данные таблицы показывают, какие требования должны предъявляться к вакуумному оборудованию, предназначаемому для подобных работ.

Гафний

Гафний наиболее часто используется в качестве материала для регулирующих стержней в ядерных реакторах. Он получается как побочный продукт при очистке циркония. При изготовлении гафниевых стержней вводится дополнительная ступень очистки, и из гафниевой губки получают кристаллические штабики. Гафниевые штабики переплавляются и обрабатываются так же, как и циркониевые, так как гафний тоже склонен к сильному загрязнению газами.

Уран

Уран в том или ином виде всегда присутствует в ядерном реакторе, поскольку он входит в состав тепловыделяющих элементов. До сих пор не выяснено влияние кислорода, азота и водорода на свойства урана, применяемого в качестве топлива в ядерных реакторах. Уран очень бурно взаимодействует с этими газами, поэтому плавка и термообработка урана должны производиться в вакууме.

Рассмотрим некоторые данные о влиянии водорода на механические свойства урана. Обычно в уране содержится от 0,0001 до 0,0005% (вес.) или до 0,12% (атомн.) водорода. Очевидно, это соответствует гидриду /3-урана [26]. Исследования, выполненные в широком диапазоне скоростей охлаждения [27], показали, что по мере уменьшения скоростей охлаждения возрастает размер гидридных включений и уменьшается их количество. При скоростях охлаждения свыше 40 град/сек в интервале 275—375° образуются тонкодисперсные гидриды, располагающиеся сплошными цепочками по границам зерен. При более медленном охлаждении размер включений увеличивается, и хотя они выделяются также по границам зерен, но сплошных цепочек не образуют. В работе [28] показано, что при небольших концентрациях (около 0,0004%) водород не оказывает заметного влияния на прочность гурана. Однако размер гидридов, по-видимому, оказывает влияние на предел прочности, урана в интервале температур —204-30°, как это видно из данных табл. 8.

Карл [29] изучал влияние водорода на механические свойства урана и установил, что введение в металл до 0,00002% Н2 оказывает незначительное влияние на пластичность. Между 0,00002 и 0,00004% Н2 пластичность быстро ухудшается, а при концен ведутся дальнейшие свыше 0,00004% при температуре 20° пластичность не зависит от содержания водорода (см. табл. 9).

Добавка водорода свыше 0,4 • 10-4% повышает температурный порог хрупкости отожженного а-урана на 55° и примерно на 30° для отожженного /?-урана.

При температуре около 20° отожженный в вакууме £- и а-уран имеют максимальный предел прочности при разрыве; добавки водорода понижают прочность и сдвигают точку максимума в сторону более высокой температуры. Как указывалось ранее, вопрос о влиянии примесей на нестабильность облучения урана в ядерном реакторе очень мало изучен. В настоящее время исследования в этом направлении. Металлургам несбходимо стремиться получить уран для ядерных реакторов с минимальным содержанием кислорода, азота и водорода.