Дегазация в твердом состоянии

Дегазация в твердом состоянии

Абсорбция внедряющихся атомов газов хорошо известна. Твердыми растворами внедрения называются растворы, в которых кристаллическая структура растворителя остается неизменной, а атомы растворимого элемента внедряются в свободные промежутки его кристаллической решетки.

Большинство металлов на различных стадиях их производства абсорбируют кислород, азот и водород. В некоторых случаях эти элементы специально вводят в сплав для придания ему определенных свойств. Азотирование поверхности и добавки азота в некоторые жаропрочные сплавы (в частности, в сплав N 155) могут служить примером полезности газовых включений в сплавах.

В общем же случае наличие газов нежелательно из-за их вредного влияния на физические свойства сплавов. Металлурги всегда стремятся улучшить технологию и получать плавки, свободные от окислов и абсорбированных газов. Хорошо известно, например, явление водородной хрупкости в сплавах, хотя механизм его полностью еще не изучен.

При неудачной плавке или в случае, когда практически невозможно предотвратить абсорбцию газов в начальной стадии обработки, возникает задача удаления вредных газов из твердых сплавов. В обычной практике водород из гальванизированных стальных пружин удаляют посредством их отжига. Однако некоторые материалы прочно удерживают атомы абсорбированного газа, и простая операция отжига недостаточна для их удаления.

Для дегазации сплавов в твердом состоянии используют вакуумную обработку, которая благоприятствует смещению реакций в сторону образования газовой фазы. Конечные результаты вакуумной обработки определяются правилом фаз и условиями равновесия. Путем повышения температуры и понижения давления растворенного элемента на поверхности твердого растворителя реакция смещается в сторону выделения газовой фазы.

Атомы водорода, кислорода и азота вследствие малых размеров легко размещаются в межатомных пространствах кристаллической решетки растворителя. В состоянии раствора они характеризуются минимальной величиной свободной энергии, причем происходит расширение решетки растворителя [3]. Все силы и реакции уравновешиваются действием противоположных сил и течением обратных реакций. Повышение температуры вызывает изменение свободной энергии. При повышении температуры развиваются диффузионные процессы и реакция продолжается до тех пор, пока снова не наступит состояние равновесия. При этом конечное состояние определяется парциальным давлением растворенного газа.

Практическое применение

Двумя важными случаями промышленного применения вакуумирования к твердым сплавам являются дегазация титана и некоторых электротехнических материалов. Так как водород сильно снижает предел усталости титана и его сплавов, то для устранения этого влияния было проведено много работ по использованию вакуумной обработки Содержание водорода в титане и его сплавах выше 0,015% считается чрезмерно высоким; обычно стараются снизить его до 0,005%.

В процессе вакуумной дегазации деталей, изготовленных из материалов с высокой проницаемостью, уменьшается коэрцитивная сила и улучшаются электротехнические характеристики. С помощью вакуумного отжига деталей в магнитном поле можно значительно повысить точность электроизмерительных приборов.

Дегазация в твердом состоянии является довольно простой операцией.

Детали загружаются в зажимных приспособлениях или корзинах и нагреваются в эвакуированной камере при заданных температуре и давлении. При этом принимаются меры предосторожности против их коробления и спекания. Скорость нагрева деталей сложной формы также имеет важное значение; она устанавливается опытом.

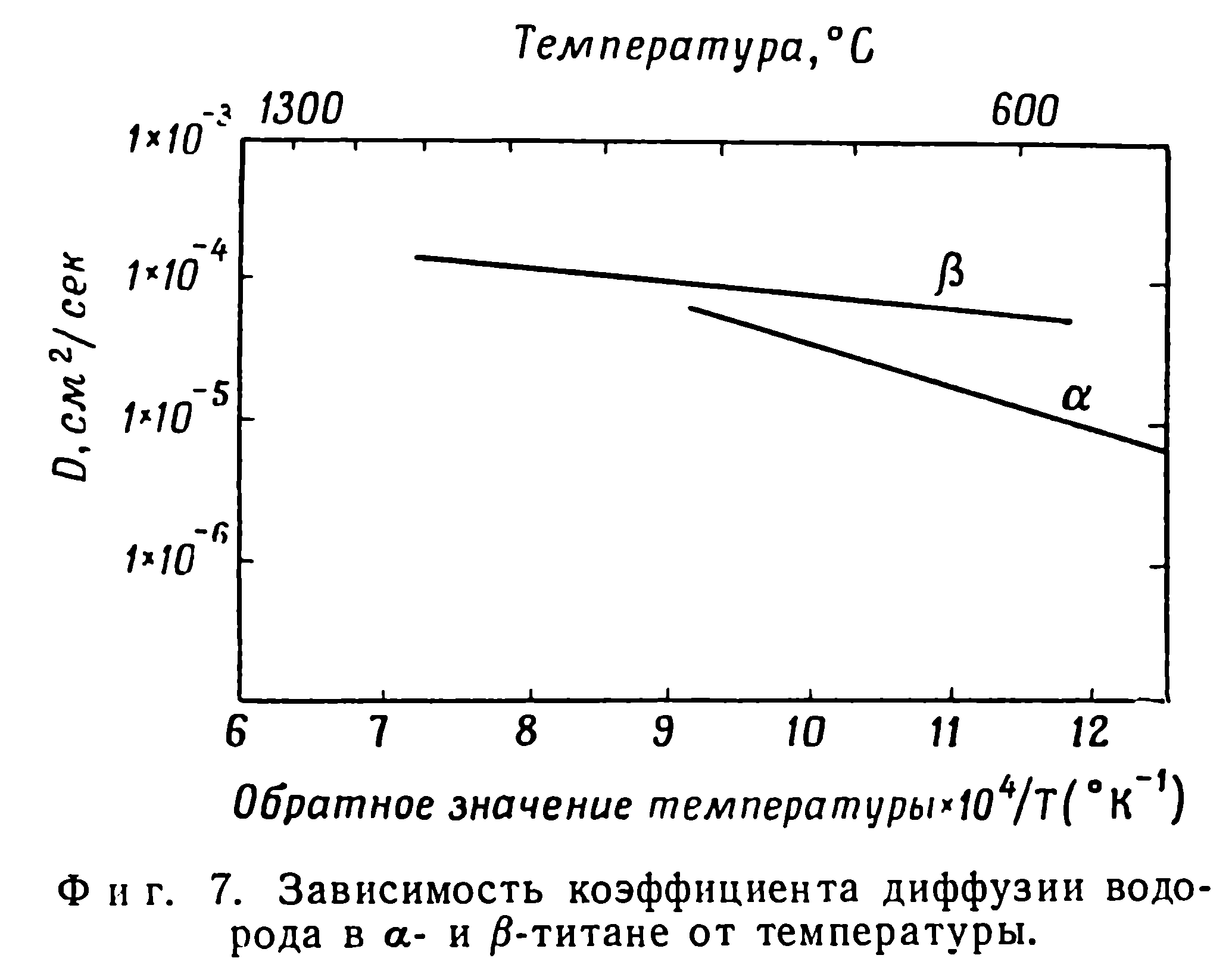

Недавно была опубликована работа [4], в которой обсуждаются теоретические основы дегазации сплавов титана и теоретические расчеты сравниваются с практическими данными. С помощью коэффициентов диффузии водорода в а- и р-титане и данных о равновесных содержаниях водорода в титане при заданном давлении (в абсолютных единицах) вычислены конечные концентрации водорода в нескольких сплавах титана, обработанных в вакууме. Результаты расчетов хорошо согласуются с практическими данными.

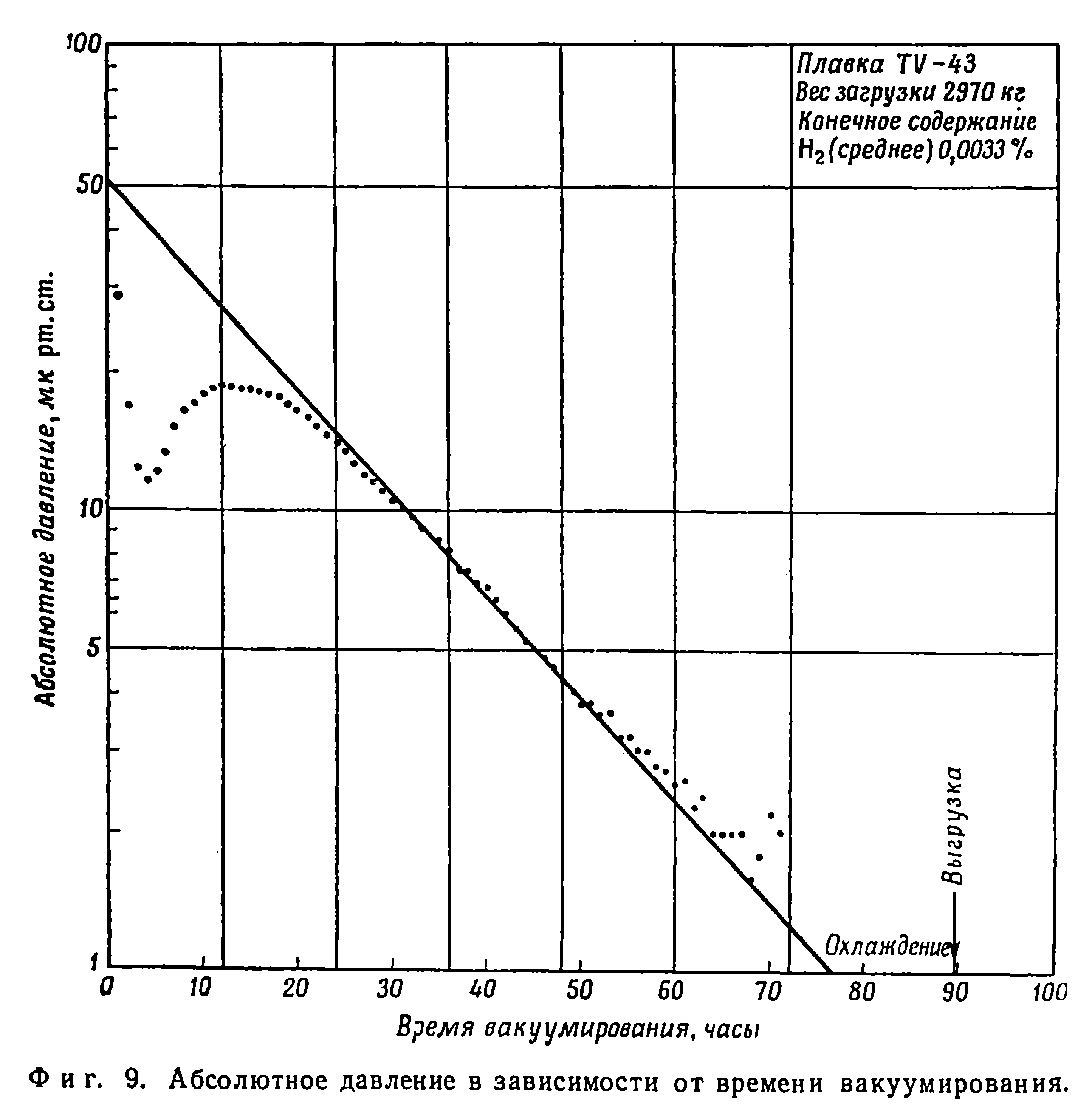

Кривые, использованные для расчетов, представлены на фиг. 7 и 8. На фиг. 9 расчетные величины графически сравниваются с опытными данными. Из графика видно, что конечное содержание водорода в сплаве, согласно теоретической кривой, равно 0,0022%, а согласно практическим данным — 0,0033%.

Плавка № 685 (сплав 6% А1 + 4% V) была вакуумирована в тех же условиях. Образцы сплава диаметром 19 мм в количестве около 590 кг были выдержаны при 700° и давлении 0,5—1,0 мк рт. ст. в течение 4 час. В контрольном образце, который загружался вместе с садкой, было установлено снижение содержания водорода от 0,0329 до 0,0035%. В образцах, произвольно отобранных из опытной партии, содержание водорода колебалось в пределах 0,0032—0,0038%, что также достаточно близко подходит к теоретическому значению растворимости водорода.