Шихта для литья в вакууме

Шихта для литья в вакууме

При отливке деталей в вакууме из пленообразующих жаропрочных сплавов на никельхромовой основе пользуются шихтой различных состояний. Рассмотрим последовательно три вида шихты, которые могут быть применены для отливки деталей в вакуумных индукционных печах, с точки зрения качества получаемых деталей, производительности и стоимости литья: сплав, выплавленный в атмосфере воздуха, первичные шихтовые материалы и сплав, выплавленный в вакууме.

Слитки сплава, выплавленного в атмосфере воздуха, как с поверхности, так и в изломе содержат окисные плены. Как показывают исследования и практика работы, при переплаве этого сплава в вакууме окисные плены частично восстанавливаются. Как в низком, так и в высоком вакууме для интенсивного восстановления окисных плен требуется высокая температура нагрева металла и значительная выдержка жидкого металла под вакуумом при этой температуре. При небольших же температурах нагрева восстановление окисных плен протекает менее интенсивно. и в это.м случае в отлитых деталях обнаруживаются окисные плены. Кроме того, было показано, что благоприятное действие на восстановление окисных плен оказывает дополнительно вводимый углерод. Между тем высокая температура жидкого металла, выдержка при этой температуре и повышенное содержание углерода в ванне как раз вредны при плавке в вакууме по той причине, что эти три фактора ускоряют процесс восстановления футеровки тигля. Так, например, при ведении плавок в тигле из плавленой двуокиси циркония, из последней в металл восстанавливается цирконий, количество которого тем больше, чем выше температура плавки и чем больше введено углерода в расплав. Значит, для устранения загрязнения металла цирконием нужно снизить температуру металла, а это, как показывают эксперименты, тормозит исчезновение плен; следовательно, сплав, выплавленный в атмосфере воздуха, для отливки деталей может быть рекомендован только в том случае, когда ставится задача значительно уменьшить количество плен в отливках, но не избавиться от них полностью.

Плавки на шихте, составленной из свежих элементов, показывают практически полное отсутствие окисных плен в случае литья деталей в вакууме 10-3 льн рт. ст. Так как в расплаве плен нс образуется, то не требуется подвергать жидкий металл перегреву и выдержке под вакуумом. С этой точки зрения получение беспле-нистых отливок упрощается. Однако процесс литья деталей на шихте, составленной из чистых компонентов, в условиях опытного производства затруднен по следующим причинам:

1) процесс загрузки шихты в тигель сложен; вся шихта в тигель не помещается, и часть ее нужно укладывать в дозатор; по мере расплавления металла нужно периодически вводить из дозатора остатки шихты и присадки; это приводит к разбрызгиванию жидкого металла, падению вакуума и, как результат, к увеличению продолжительности плавки;

2) большое содержание газа в свежих материалах, количество которого заранее неизвестно и может постоянно меняться в зависимости от исходного сырья, также приводит к увеличению продолжительности плавки;

3) при работе на вакуумных печах малой емкости (8—10 кг), позволяющей заливать одну форму, от каждой плавки потребовалось бы брать пробу на хим анализ, что практически невозможно.

В случае же применения вакуумных печей большой емкости, позволяющей плавить большие порции металла (100 кг и больше) и одновременно осуществлять заливку нескольких форм, процесс литья деталей в вакууме из свежих материалов может быть осуществлен, хотя и в этом случае продолжительность плавки будет большой из-за потерь времени па загрузку материалов в тигель в процессе плавки и дегазацию сильно газонасыщенных шихтовых материалов. Более всего удовлетворяет условиям литья в вакууме сплав, выплавленный в вакууме (т. е. слитки, предварительно выплавленные в вакуумной печи большой емкости). Эти слитки загружают в тигель, переплавляют в вакууме и из полученного жидкого металла отливают детали. В большинстве случаев в тигель загружается количество металла, достаточное для заполнения только одной формы. При литье деталей из этих слитков в высоком вакууме (10 3 лик рт. ст.) плены полностью отсутствуют; слитки могут быть получены различных габаритов и загружены полностью в тигель, создав хорошее уплотнение металла в тигле. Газонасы-щенность слитков ничтожная, поэтому времени на дегазацию ме. таяла затрачивается очень мало. Не нужны также перегрев до соких температур и выдержка жидкого металла под вакуумом для исчезновения плен, так как плены в расплаве не образуются Использование сплава, выплавленного в вакууме, для отливки деталей в вакуумных индукционных печах снижает время плавки и увеличивает производительность.

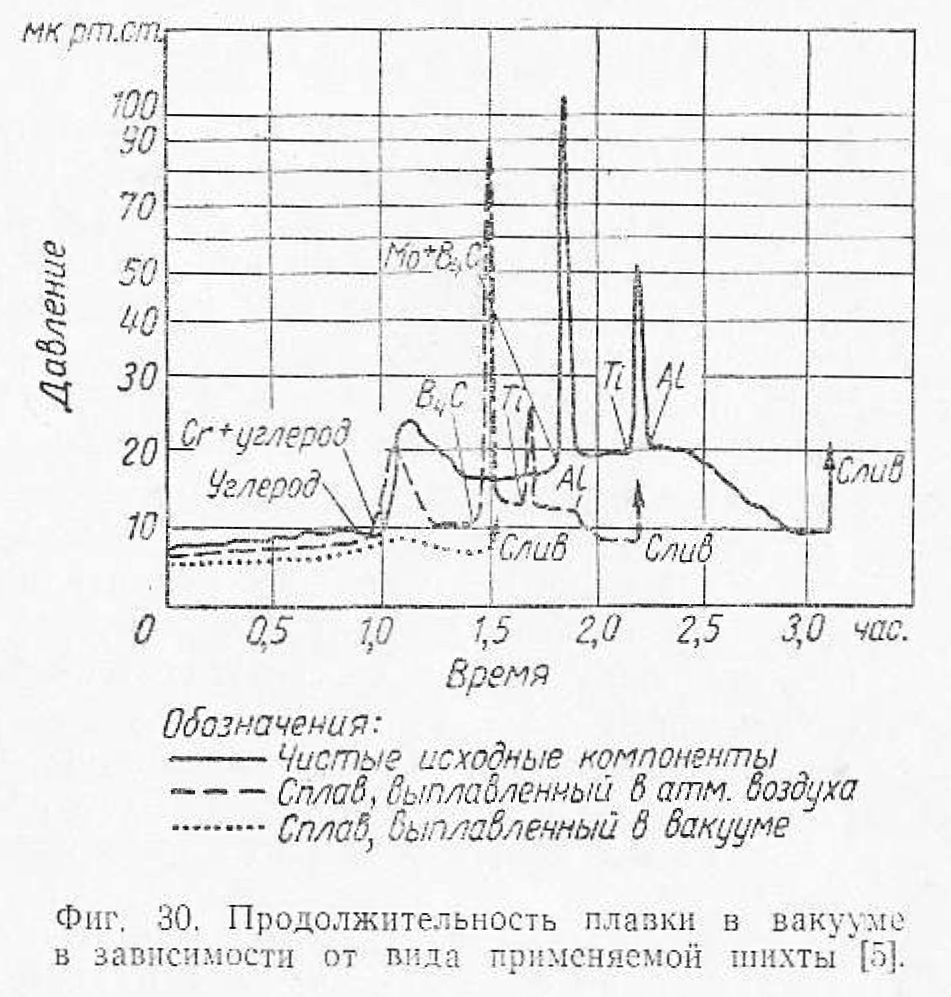

Способ этот экономичен, так как слитки просто переплавляют в вакууме и сливают в формы для точного литья. Конструкция печи для отливки детален при работе па готовых, предварительно выплавленных в вакууме слитках будет также значительно проще. Производительность вакуумных индукционных печей при работе на различных видах шихты приведена на фиг. 30 [5]. Как видно из приведенных экспериментальных данных фиг. 30, литье деталей путем переплава готовых предварительно выплавленных в вакууме слитков требует примерно в 2 раза меньше времени, чем вакуумная плавка на чистых материалах.

Резюмируя все вышесказанное по вопросу о том, какой величины вакуум и какая шихта необходимы для отливки деталей из пленообразующих сплавов,можно сделать следующие выводы: необходимая величина вакуума, шихта и условия проведения плавки и разливки должны быть выбраны в каждом отдельном случае исходя из конкретных задач производства.