Сплавы и их применение

Сплавы и их применение

Процесс вакуумного литья по выплавляемым моделям применяется в основном для некоторых сплавов на никелевой основе, используемых для лопаток газовых турбин и других деталей, работающих в области высоких температур. Следует заметить, что использование этих сплавов далеко не ограничивается только перечисленными деталями.

Надо полагать, что можно получать в литом виде магнитные сплавы, низколегированные стали и такие активные металлы, как титан и цирконий. Только благодаря высоким требованиям, предъявляемым авиационной газотурбинной промышленностью к свойствам сплавов, а также в связи с необходимостью разработки новых сплавов, разрешающих проблему ковки и механической обработки, было уделено много внимания вакуумному литью по выплавляемым моделям из высокотемпературных сплавов или «суперсплавов» (сплавов с повышенными свойствами).

Турбинные лопатки, полученные этим методом, успешно выдержали испытания в экспериментальных двигателях. Стендовые испытания двигателей с литыми лопатками, проведенные фирмой «Люис флейт про-палшн лэборэтри», показали, что эти сплавы можно с успехом применять для деталей газовых турбин и главным образом для лопаток роторов.

Оценка свойств литых сплавов

С целью оценки влияния метода вакуумного литья на механические свойства сплавов была разработана специальная программа испытаний, которая не предусматривала фундаментальных исследований сплавов, но преследовала цель определения влияния вакуумирования, условий разливки и состава сплавов на длительную прочность при температуре 20° и на предел прочности при растяжении в условиях повышенных температур.

Надо полагать, что такие сплавы, как юдимет-500 или васпаллой, с небольшими изменениями их химического состава можно будет применять для точного литья и что при этом длительная прочность при повышенных температурах литых сплавов может оказаться равной или выше длительной прочности деталей из кованых металлов.

Изготовление образцов для испытаний

Для полной имитации свойств сплава каждый образец, предназначенный для исследований, изготовлялся в аналогичных условиях, которые имели место при производстве точного литья. При отливке образцов температура металла и изложницы была выбрана такой же, как и при производстве обычного литья. Образцы отливались точно по размерам, без припусков на механическую обработку. Во всех случаях технология изготовления образцов была разработана таким образом, что при просвечивании рентгеновскими лучами образцов они были свободны не только от раковин, но и от микропористости. Вес загрузки металлом изложниц составлял примерно 5,5 кг. Это вес нормальной загрузки для литья деталей, поэтому цикл плавки должен быть аналогичным.

Для определения любых улучшений механических свойств, и в особенности улучшения ковкости, которые могли быть достигнуты в результате переплавки и отливки в вакууме предварительно проведенных на воздухе образцовых плавок, испытывались некоторые сплавы, выплавленные на воздухе. Дополнительные данные о свойствах образцов получались переплавкой тех же образцовых слитков (плавок) в инертной атмосфере. Плавка в инертной атмосфере осуществлялась в обычной дуговой печи переменного тока с обдувкой поверхности ванны сухим аргоном.

Образцовые плавки

Для выполнения программы исследований были отобраны большие вакуумные образцовые плавки васпаллоя, юдимета-500 и выплавленная на воздухе плавка весом 400 кг сплава инко-713. Составы этих сплавов соответствовали стандартам и составам вакуумных сплавов, наиболее часто получаемых от поставщиков.

Образцовые плавки, которые были выбраны случайно, должны были отражать средние свойства литого сплава. Образцы, предназначенные для исследований, были получены отливкой в вакууме, согласно ранее описанному методу. Васпаллой и юдимет-500 были подвергнуты термической обработке на твердый раствор и старению.

Поскольку поверхность заготовок для образцов механически не обрабатывалась, возникла необходимость в закалке их в защитной атмосфере во избежание интеркристаллитной коррозии и поверхностного окисления, которые могли бы иметь место при термообработке образцов на воздухе. Сплав инко-713 испытывался без термообработки.

Испытания

Следует подчеркнуть, что приведенные здесь результаты исследований представляют собой средние значения свойств сплавов. Для конструктивных целей требовалось провести дополнительные опыты и построить соответствующие графики. Оценка механических свойств этих сплавов состояла в том, чтобы получить результаты испытаний на длительную прочность при температуре 820, 870, 930° и кратковременных испытаний на растяжение при температуре 20, 600, 650 и 820°. Полученные результаты испытаний при высоких температурах, по-видимому, представляют особый интерес для лиц, интересующихся применением сплавов при температурах выше 870°.

Результаты испытаний на длительную прочность

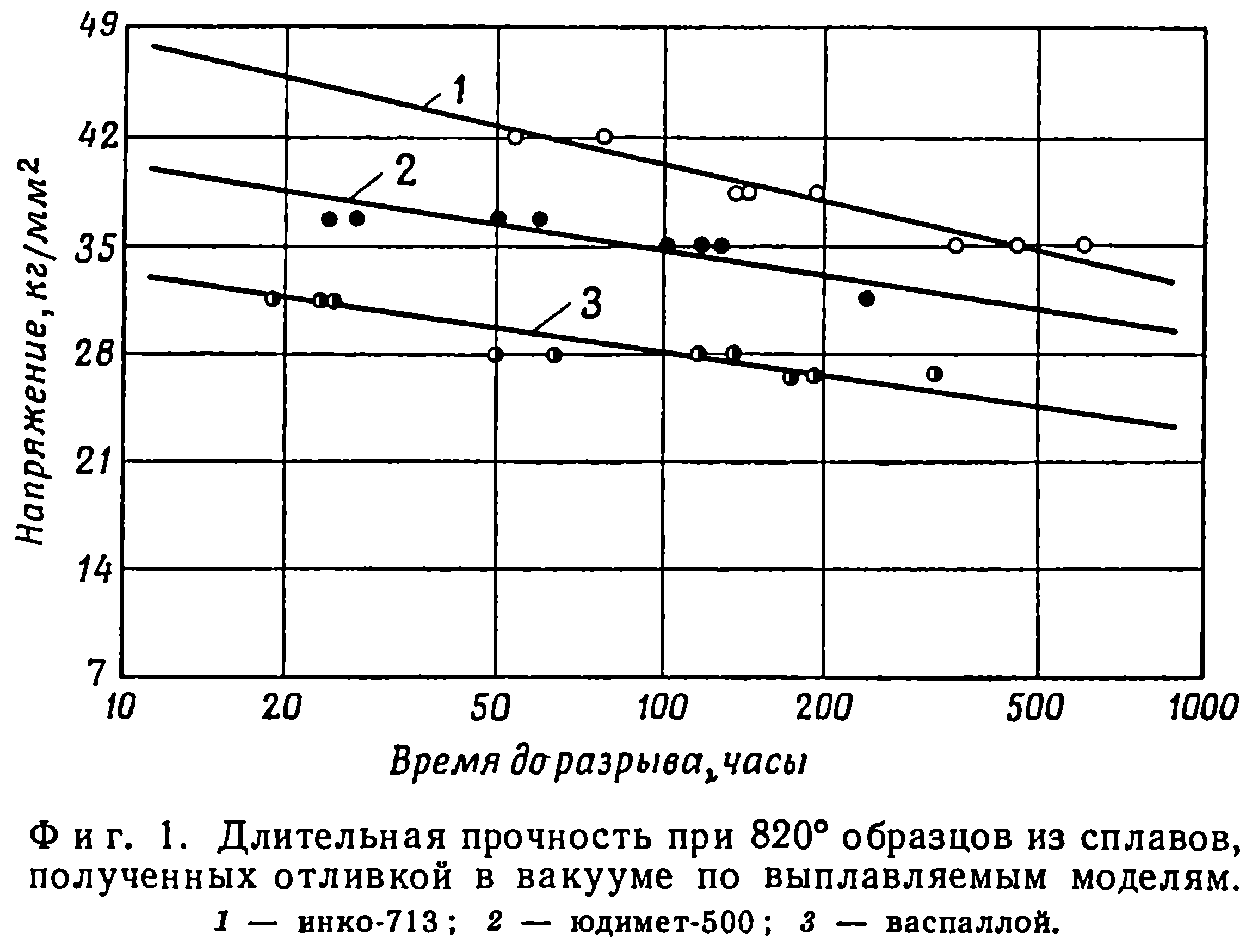

Сопоставление результатов испытаний на длительную прочность трех сплавов при температуре 820° показано на фиг. 1. Небезынтересно сравнить свойства литых сплавов на кобальтовой основе (Х-40, АМВ-5382 или стеллит-31) с никелевыми сплавами.

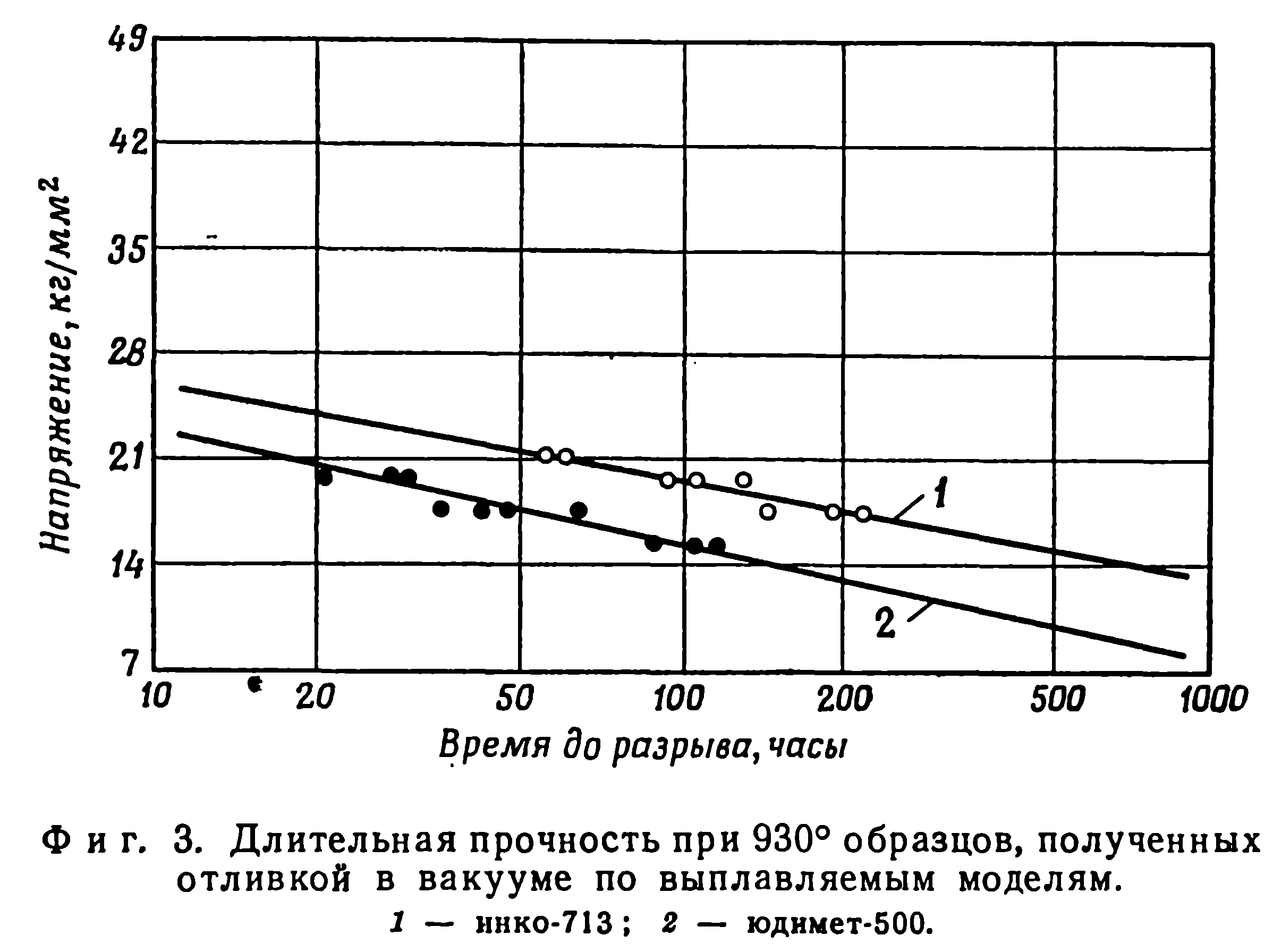

Сплав на кобальтовой основе, широко применяющийся длялопаток газовых трубин, имеет время до разрыва при испытании на длительную прочность при температуре 820° и напряжении 20 кг/мм* 15 час.; время до разрыва всех никелевых сплавов при этих же условиях составляет 100 час. Сплавы юдимет-500 и инко-713 при той же температуре имеют время до разрыва 100 час. при напряжении, значительно превышающем 30 кг/лш2. Васпаллой, имеющий более низкое содержание алюминия, быстро снижает прочность при 870°. Кривая длительной прочности для васпаллоя при температуре 870° приведена на фиг. 2. Аналогичные кривые для сплавов юдимет-500 и инко-713 при 930° представлены на фиг. 3.

Как видно из этих кривых, все сплавы, отлитые в вакууме, имеют сравнительно высокое удлинение при 820, 870, 930°, а также хорошую ковкость. Наибольшее относительное удлинение и сужение поперечного сечения имеет васпаллой (фиг. 4). Хотя испытания сплава инко-713 еще не закончены, предварительные испытания вакуумной отливки из вакуумной образцовой плавки указывают на возможность дальнейшего улучшения длительной прочности. Вакуумное литье по выплавляемым моделям из сплавов типа GMR-235 также дает аналогичные улучшения длительной прочности.

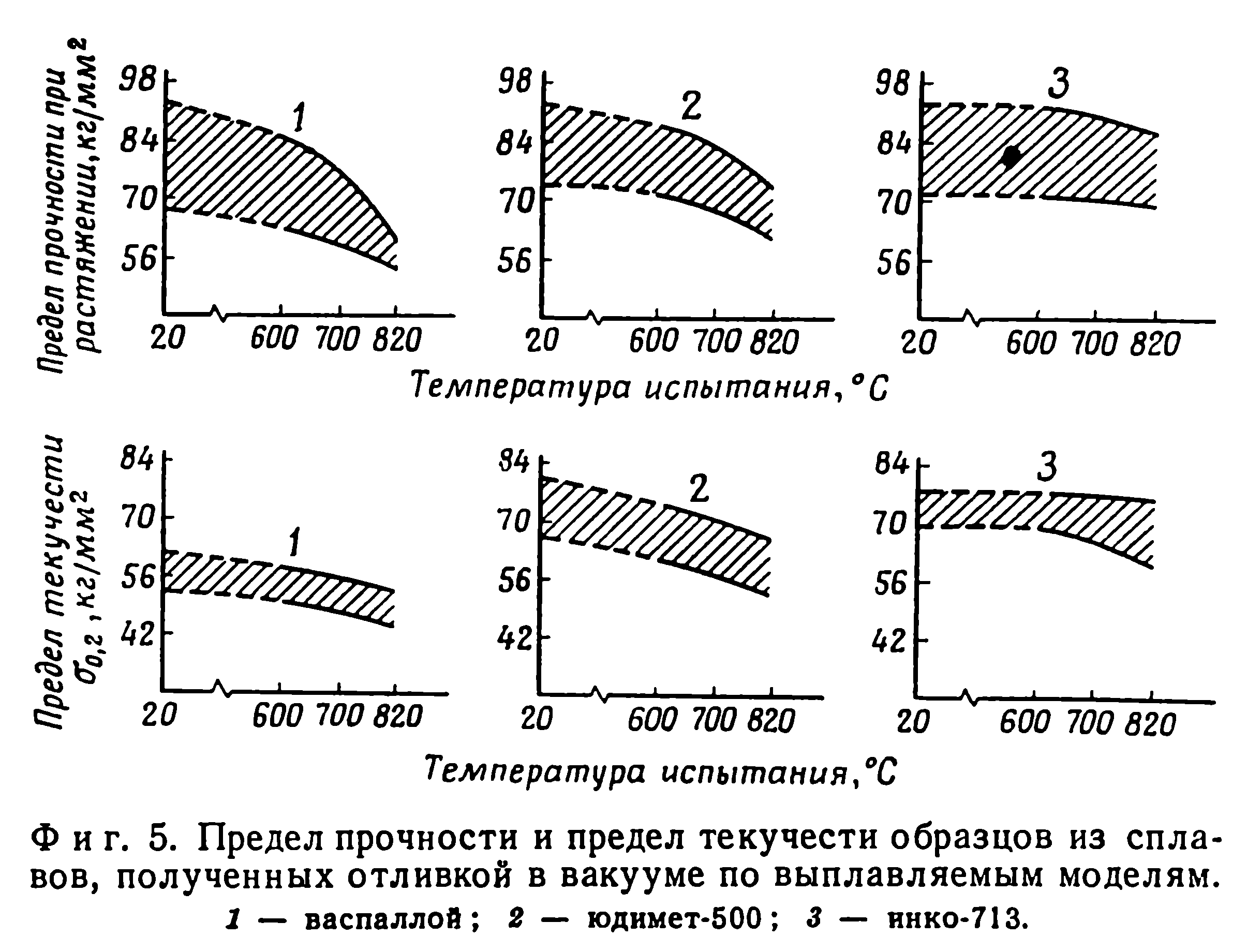

Предел прочности при растяжении

Были ислледованы также прочностные свойства образцов этих трех сплавов, отлитых в вакууме. Предварительные данные испытаний на растяжение были проведены с целью определения предела текучести этих сплавов в интервале промежуточных температур. Хотя при повышенных температурах прочности при растяжении литых сплавов васпаллой и юдимет-500 не эквивалентны этим же свойствам кованых сплавов, однако они должны быть более высокими, чем у сплавов на основе кобальта.

У сплавов на кобальтовой основе (например, Х-40) предел прочности при растяжении при температурах, превышающих 650°, невысок. На фиг. 5 приведены предел прочности при растяжении и предел текучести в зависимости от температуры для сплавов на никелевой основе. Следует заметить, что плавка в вакууме улучшает вязкость этих сплавов при комнатной температуре. Все эти сплавы имеют хорошее относительное удлинение, обычно более 5%. Выплавка на воздухе этих сплавов отрицательно сказывается не только на длительной прочности, но в большей степени — на вязкости. Хотя минимальное значение вязкости, необходимое для деталей турбин, особенно для роторных лопаток, не установлено, однако полагают, что величина относительного удлинения должна быть в пределах 4—5% или даже 8—10%. Для сплавов, отлитых на воздухе, относительное удлинение является низким как при комнатной, так и при повышенной температурах. Сплавы же, отлитые в вакууме, имели среднее значение относительного удлинения выше этих минимальных пределов (фиг. 6). Это повышение может быть отнесено за счет меньшего загрязнения отливки вредными включениями окислов и слабого взаимодействия поверхности металла с материалом изложницы.