Структура сплавов, выплавленных в вакууме

Структура сплавов, выплавленных в вакууме

В настоящее время существует незначительное количество данных о структуре жаропрочных сплавов, выплавленных и отлитых в вакууме. Однако имеющиеся результаты исследований уже дают некоторое представление о характере структуры и ее изменении е процессе ползучести, позволяющие в какой-то степени понять вопросы улучшения свойства сплава при выплавке в вакууме.

Согласно исследованиям жаропрочных сплавов на никельхромовой основе, легированных алюминием и титаном, проведенным Э. В. Поляки автором, макро- и микроструктура этих сплавов значительно отличается от структуры аналогичных сплавов, выплавленных в атмосфере воздуха.

В первую очередь обращает на себя внимание различие в макроструктуре. Величина макрозерна сплава, выплавленного и отлитого в вакууме, заметно больше зерна сплава, выплавленного и отлитого в атмосфере воздуха (при равных условиях заливки). Разница в атмосфере зерен увеличивается с увеличением степени вакуума. Чем меньше остаточное давление, при котором выплавлялся сплав, тем крупнее получается зерно в отливке.

На фиг. ] 1, а, б, в показано, как изменяется макроструктура сплава в зависимости от степени разрежения. В вакууме 10-3 мм рт. ст. зерно курпнее, чем у сплава, отлитого при атмосферном давлении, а в вакууме 10-6 л.и рт. ст. размер его еще больше возрастает. Изменение величины зерна в зависимости от глубины вакуума обусловлено скоростью охлаждения сплава в процессе кристаллизации. Чем выше вакуум, тем меньше теплоотдача; сплав охлаждается медленно, и в процессе кристаллизации зерно получается крупнее.

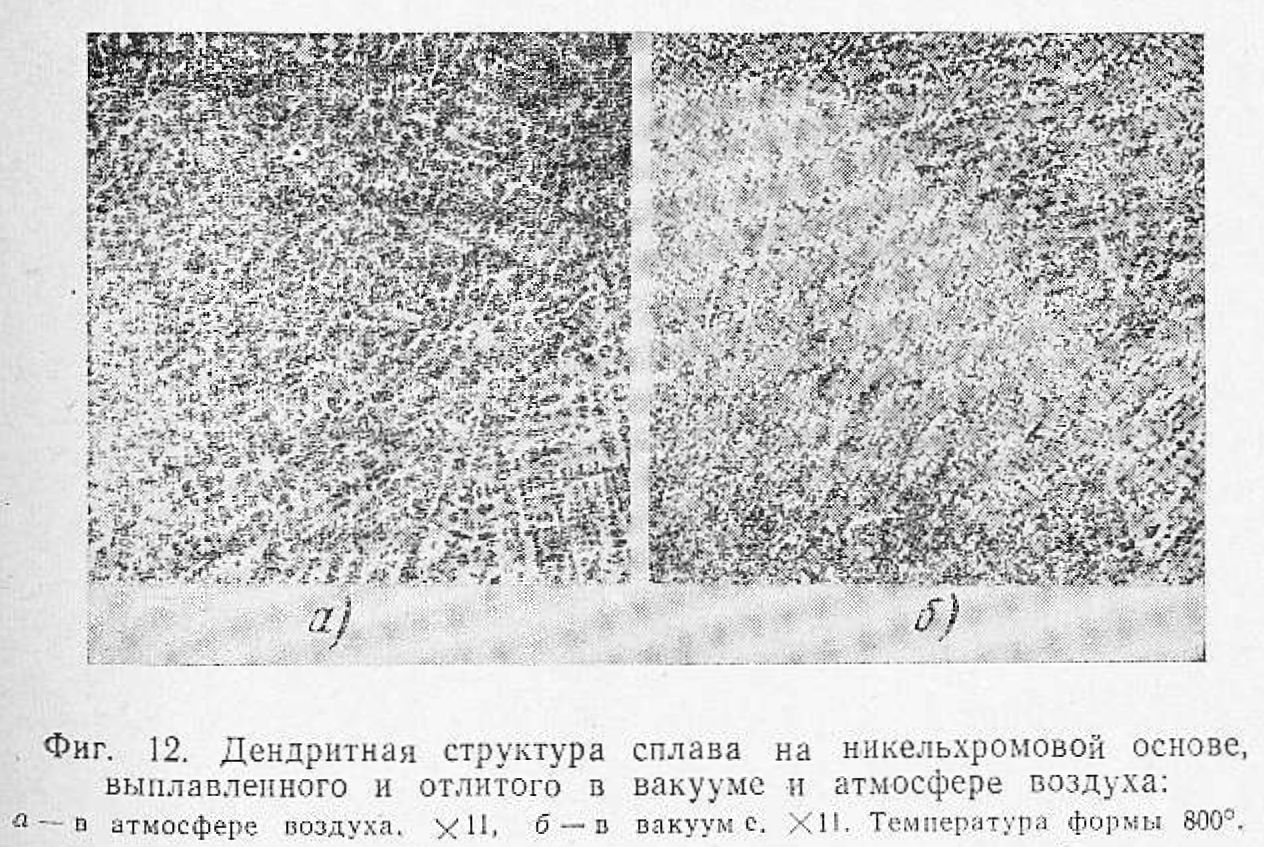

Рост зерна с повышением степени вакуума вызван также удалением из сплава различных примесей. О более высокой чистоте сплава, выплавленного в вакууме, свидетельствует дендритная структура и структура границ зерен. У сплава-, выплавленного и отлитого в вакууме, дендриты имеют более тонкое строение, чем дендриты сплава, выплавленного в атмосфере воздуха (фиг. 12).

По границам зерен сплава, выплавленного и отлитого в вакууме, располагаются более топкие выделения, чем у сплава, выплавленного и отлитого в атмосфере воздуха (фиг. 13 и 13а). У сплава, выплавленного в вакууме, .мелкие карбиды располагаются по границам зерен в виде прерывистых цепочек; у сплава же, выплавленного в атмосфере воздуха, на границах зерен часто встречаются крупные карбиды и карбонитриды и другие грубые выделения.

Различие в состоянии границ зерен и дендритного строения является наиболее важной структурной особенностью для сплавов, выплавленных в вакуумных печах, так как время до разрушения и пластические свойства жаропрочных сплавов при воздействии высоких температур и растягивающих напряжений в значительной мере определяются состоянием границ зерен, ибо разрушение при длительной работе происходит во времени по границам зерен. Следовательно, состояние границ зерен является одним из основных факторов, определяющих жаропрочные и пластические свойства сплава.

Сопоставление строения и дисперсности упрочняющей интерме-таллидной а’-фазы в сплаве, выплавленном в вакууме и на воздухе, нс дает существенного различия (фиг. 14). Дисперсность и форма ct’-фазы при данном легировании зависит, как известно, не от условий плавки, а от скорости охлаждения после закалки. Поскольку режим термической обработки был одинаков для сплавов, выплавленных в вакууме и в атмосфере воздуха, то и в строении а’-фазы разницы не наблюдается.

Исследование с помощью электронного микроскопа структурных изменений, происходящих при испытании на длительную прочность, позволяет косвенно оцепить сравнительную скорость диффузионных процессов в сплавах, выплавленных в атмосфере воздуха и в вакууме.

В структуре сплава, выплавленного в вакууме, во времени происходит ориентированный рост а’-фазы и вытягивание ее в длинные параллельные пластины.

Сопоставление структурных изменений сплава, выплавленного в вакууме, со структурными изменениями сплава, выплавленного в атмосфере воздуха, показывает, что коагуляция и вытягивание a’-фазы у сплава, выплавленного в атмосфере воздуха, происходит за более короткое время; причем эти структурные изменения протекают неравномерно: в зоне разрыва под влиянием максимальных растягивающих напряжений a’-фаза вытягивается сильно, тогда как вблизи головки образца a’-фаза имеет форму правильных кубиков. После испытания на длительную прочность границы зерен сплава, выплавленного в атмосфере воздуха, имеют значительно более грубое строение, чем у сплава, выплавленного в вакууме (фиг. 15). Устранение при плавке в вакуумных печах растворенных в сплаве газов, воздуха и восстановление окисных плен создает более, благоприятные условия для лучшего смачивания растущих в жидком металле кристаллов и для получения более плотного металла, что по-видимому, способствует снижению скорости диффузионных процессов в сплаве.