Технология изготовления тиглей для работы в условиях вакуума

Технология изготовления тиглей для работы в условиях вакуума

В настоящее время в заводской практике применяются в основном два способа изготовления тиглей, работающих в условиях вакуума: 1) набивка тигля из плавленых огнеупорных материалов с применением минерализующих и клеящих добавок по металлическому выплавляемому шаблону и 2) набивка тигля из плавленых огнеупорных материалов по графитовому шаблону с последующим спеканием и оплавлением тигля разогревом шаблона до высокой температуры.

Указанные смеси порошков тщательно перемешивают до равномерного распределения и затем плавят в электродуговой печи. Электроды располагают вертикально или под углом 25—30°. Футеровка печи магнезитовая. Подину печи набивают магнезитовым порошком и подсыпают смесь, которая подлежит Плавлению. Полученную после расплавления и затвердевания массу удаляют из печи механическим путем в виде блоков при вертикальных электродах или коржей при угловом расположении электродов. Затвердевшая масса обладает большой хрупкостью, имеет монолитный вид и кристаллическое строение. Выход плавленой массы составляет около 50% от первоначального веса смеси порошков, засыпанных в печь для расплавления. Нерасплавившаяся смесь идет на повторное расплавление. Полученный сплав, очищенный от порошка, подвергают дроблению и помолу. Дробленую массу рассеивают на три фракции с размерами зерен 4—2 леи, 2—1 лш и меньше 1 ,«лг. Кусковой плавленый магнезит подвергают также дроблению и помолу с рассевом на указанные фракции. Зернистость электрокорунда выбирается по классификации, утвержденной ГОСТом для абразивных материалов: фракция 4—2 мм соответствует зерну № 6—12, фракция 2—1 мм соответствует зерну № 12—24 и фракция меньше 1 лш — зерну от № 24 до № 320.

Приведенные выше составы можно применять и неплавлеными, а состоящими из механических смесей электрокорунда и плавленого магнезита. Такая смесь обеспечивает также высокую стойкость, но меньшую, чем плавленые смеси. Тигли можно изготовлять отдельно из корунда или из плавленого магнезита; стойкость их в этом случае ниже тиглей как из плавленых, так и неплавленых смесей. Далее приготовляют тигельную массу. Требуемое количество тигельной массы па набивку одного тигля определяют практически в зависимости от его емкости и размеров. Отдельные составляющие массу компоненты отвешивают на технических весах. Выбор массы для набивки тигля производят исходя из возможностей цеха и наличия материалов. Возможные составы масс приведены в табл. 13 и 14.

Таблица 14

Состав огнеупорных масс для изготовления тиглей

|

м масс |

Состав смесей плавленых огнеупоров |

Зерновой состав в % |

Содержание добавок к основным материалам в % |

||||

|

4—2 лш |

2—1 ,чл: |

меньше 1 лш |

Минерализатор |

Вода |

Декстрин |

||

|

1 |

Электрокорунд…….. |

10 |

20 |

40 |

2 |

4 |

1 |

|

Плавленый магнезит….. |

—— |

—- |

30 |

||||

|

2 |

Плавленый магнезит….. |

10 |

20 |

40 |

о |

j |

1 |

|

Электрокорупд…….. |

•—— |

— |

30 |

1 |

|||

|

3 |

Плавленый магнезит |

10 |

20 |

40 |

О |

А |

1 |

|

Электрокорунд…….. |

—— |

— |

20 |

5 |

1 |

||

|

Двуокись циркония…… |

— |

— |

10 |

||||

|

4 |

Электрокорунд…….. |

10 |

20 |

70 |

2 |

4 |

1 |

Сухие компоненты тигельной массы нужно смешать в смесительных механических мешалках или в бегунах. При отсутствии смешивающих машин допускается многократное перемешивание вручную. Порядок смешивания: тонкозернистую фракцию (зерно меньше 1 лш) основного компонента тщательно смешивают с ми-

церализатором, после этого последовательно добавляют крупную фракцию (зерно 4—2 мм) и среднюю (зерно 2—1 лг.н). Все фракции перемешивают до равномерного распределения. Приготовленную сухую смесь увлажняют (до 4%) водным раствором клея (1% по сухому веществу), после чего тщательно перемешивают на смешивающих машинах. Массу следует сразу подавать на набивку. Допускается ее хранение не более 2 час. в железной таре, накрытой влажной мешковиной.

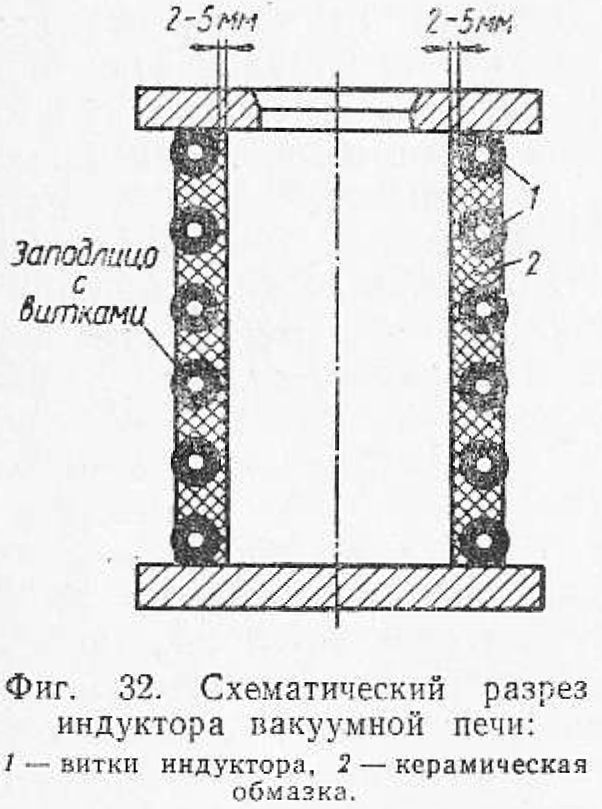

Тигель набивают непосредственно в индукторе печи по шаблону. При установке нового индуктора для избежания ионизации в вакууме его следует предварительно покрыть изоляционной обмазкой (фиг. 32). Для этого витки промазывают бакелитовым лаком, затем обматывают лакотканью, а поверх лакоткани стеклотканью (фиг. 33). Обмотку следует наносить очень тщательно, плотным слоем. Чтобы стеклоткань прочнее держалась, ее покрывают сверху шеллачным раствором (раствор шеллака в спирте). Обычно изолируют таким способом три верхних и три нижних витка, а также концы индуктора. Можно изолировать и все витки. Кроме того, пространство между витками промазывают керамической обмазкой с целью дополнительной изоляции. Применяются следующие керамические обмазки.

Указанные смеси размешивают до консистенции густой смета мы и быстро промазывают пространство между витками так, чтобы масса была с обеих сторон заподлицо с витками (см. фиг. 32). Первая смесь замешивается на воде, вторая — на этилсиликате (1 л этилсиликата растворить в 100 г воды). Изолирующую обмазку индуктора сушат на воздухе до полного высыхания.

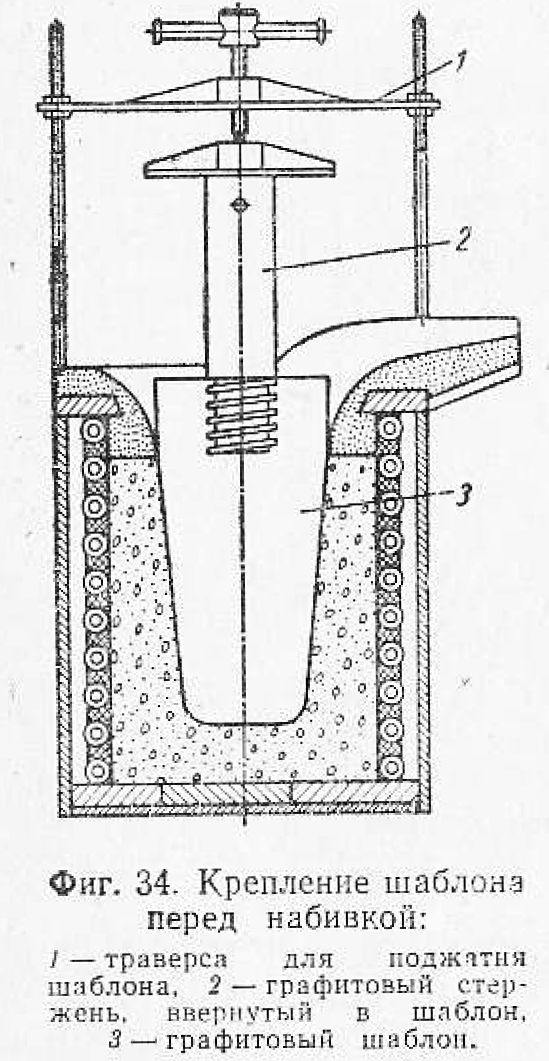

Тигель набивают непосредственно в индукторе печи по шаб-ля необходимо тщательно проверить исправность всех механизмов и частей печи (поворотного механизма, крепления индуктора, каркаса печи, водоохлаждающей системы, обмазку и изоляцию индуктора и др.). При повреждении этих элементов их следует восстановить. Подготовленный индуктор изолируют от набивной огнеупорной массы стеклотканью. Стеклоткань приклеивают к обмазке индуктора раствором жидкого стекла или декстрином. Общий вид прокладки из стеклоткани показан на фиг. 33. Применять для тех же целей асбестовые листы не следует, так как’они обладают большой газонасыщенностыб и сильно снижают вакуум. Набивают тигель непосредственно в индукторе пневматическим трамбованием или вручную. На подину (шамотная плита или шамотные кирпичи) насыпают слои тигельной массы толщиной до 10 мм. Набивку подины производят слоями толщиной 20—30 лш с помощью плоской трамбовки. Перед засыпкой очередного слоя поверхность набитого слоя необходимо взрыхлить металлической гребенкой-рыхлителем на глубину 5 мм. Плохое разрыхление может привести к расслоению с образованием глубоких трещин. Набивка подины заканчивается на уровне второго витка индуктора. Толщина подины должна быть не менее 50 мм для тиглей емкостью 10—15 кг и не менее 80 льм для тиглей емкостью 50 кг. В центре утрамбованной поверхности подины устанавливается металлический шаблон, который строго центрируется относительно индуктора. В отцентрированном положении шаблон закрепляют траверсой (фиг. 34). Можно также закрепить шаблон деревянными клиньями. Геометрическая форма и размеры шаблона определяются объемом и профилем плавильного пространства.

Шаблоны изготовляют литые (монолитные и пустотелые), точеные или сварные из листовой стали толщиной 3—5 мм. Литые шаблоны можно изготовлять как из чугуна, так и из стали. Форма шаблона предпочитается коническая, как обеспечивающая луч шую стойкость тигля. По высоте шаблон должен быть такой, что-бы верхний его край находился выше уровня верхнего витка индуктора. Размеры шаблонов устанавливают в зависимости от размеров тигля. При применении литых шаблонов в них следует предусматривать небольшую полость с тем, чтобы при выплавлении шаблона жидкий металл не переливался через края тигля. Набивку стенок тигля производят также послойно с особой тщательностью и до максимального уплотнения массы.

Для набивки стенок применяют трамбовки со сферической поверхностью. При набивке не допускается смещение шаблона вверх .или в сторону; следует также следить за тем, чтобы при набивке не попадали в массу и не затрамбовывались посторонние включения (асбест, слюда, металл и т. д.), так как это сильно ослабляет стенки тигля и снижает его стойкость. Для хорошего уплотнения верхних слоев стенок тигля необходимо набивать стенки на 20—30 мм выше установленной высоты, что достигается установкой специального металлического кольца по наружному диаметру тигля. После набивки излишняя высота срезается, и срезанный торец хорошо заглаживается металлической гладилкой.

Воротник печи изготовляется в зависимости от способа слива металла в форму. В случае заливки форм с -поворотом на 180° на заглаженный торец стенок тигля накладывается керамическое кольцо заподлицо с верхней плитой индуктора, а при заливке формы через сливной носок (или при установке формы под углом 10° к вертикальной оси тигля) вместо кольца устанавливается фасонная керамическая плита. Образующийся шов между торцом тигля и керамическими воротником тщательно заделывается и заглаживается составом, состоящим из тигельной массы с добавлением каустического магнезита или часовъярской огнеупорной глины в количестве 6—8%. Керамические воротники в виде-колец иль фасонных плит изготовляют из массы следующего состава:

Приготовление минеральной композиции, формовка и обжиг воротников производится аналогично порядку изготовления керамических драйеров, т. е. перечисленные материалы смешивают при определенной температуре в конверторе до жидкотекучего состояния и заливают в пресс-форму; извлеченную из пресс-формы застывшую массу ставят в короб, засыпают просушенным глиноземом и подвергают обжигу в высокотемпературных печах. При отсутствии в цехе возможности изготовления керамических воротников последние изготовляются из той же массы, что и стенки тигля, но с добавлением разбавленного водой жидкого стекла В этом случае воротник просто намазывается на стенки тигля и ему придают .необходимую форму. Аналогично футеруют сливной носок.

Набитый в индукторе тигель подвергают сушке в течение нескольких часов на воздухе, а затем электроспиралью или непосредственно под током. Ориентировочный режим сушки под током в зависимости от емкости тигля:

После того как тигель хорошо просушен (отсутствуют пары и конденсат на витках индуктора), переходят к расплавлению шаблона. Просушивание и прокаливание стенок тигля можно также производить графитовым электродом, который имеет форму и размеры металлического шаблона. При этом способе графитовый электрод устанавливают вместо металлического шаблона, удаленного после набивки тигля. После расплавления шаблона тигель должен быть полностью заполнен жидким металлом. Температуру металла доводят до 1800—1900°. Выдержка при указанной температуре 10—20 мин., в зависимости от объема тигля.

Затем тигель освобождают от жидкого металла и производят тщательную очистку стенок и дна тигля от пленки застывшего металла и шлака с помощью железного ломика-скребка, .расплющенного на конце и имеющего вид совковой лопаточки. Очистку следует производить быстро без ударов по стенкам и дну тигля. После чистки производят осмотр состояния тигля. Поверхность стенок тигля должна быть гладкой, заглазурованпой и механически прочной по всей высоте. При чистке тигля стенки не должны осыпаться. При недостаточном спекании стенок тигля после расплавления металлического шаблона можно произвести дополнительное прокаливание с помощью графитового шаблона. Для этого в тигель вставляют графитовый шаблон, выточенный из графитового электрода по форме металлического шаблона. После осмотра тигля проводят промывную плавку металлом того же состава, который будут плавить при последующей эксплуатации тигля. Температура жидкого металла промывной плавки должна быть на 200—300° выше обычной. Это необходимо для лучшей термической обработки контактной поверхности стенок тигля. После промывной плавки тигель готов к эксплуатации.

В качестве керамической подмазки для витков лучше всего применять смесь талька с бакелитовым лаком. Тальк тщательно размешивается до густообразного состояния. Полученной в виде замазки смесью промазывают индуктор, как показано па фиг. 32, к сушат па воздухе. Если после подмазки получились неровности и шероховатости, то их нужно до сушки затереть спиртом с целью получения гладкой поверхности. Сушку нужно производить до тех пор, пока подмазка не станет совершенно твердой. Обычно это наступает через 2—3 суток. Для ускорения сушки можно пользоваться электролампой мощностью 500—1000 вт. Полученный защитный слой затем используется на несколько набивок.

После подготовки индуктора следует изготовить графитовый шаблон по размерам тигля и графитовый стержень с резьбой (фиг. 35). Материалом для шаблонов служат графитовые электроды. На наружной поверхности графитового шаблона не следует допускать грубых забоин и раковин. Далее следует .приготовить огнеупоры необходимой грануляции и перемешать их тщательно в сухом виде. Для изготовления воротника и сливного носка тигля обычно берут электрокорунд марки ЭБ-99 и увлажняют жидким стеклом, разбавленным водой. После этого производят набивку тигля. Для этого устанавливают индуктор таким образом, чтобы ось А индуктора была расположена вертикально (фиг. 36). Затем приготовленной заранее смесью в сухом или слегка увлажненном виде засыпают и утрамбовывают подину. На подину устанавливают графитовый шаблон. Пространство вокруг шаблона засыпают той же смесью, что и подину, и утрамбовывают ручной трамбовкой. Для улучшения набивки смесь слегка увлажняют водой или этилсиликатом. Для изготовления воротника и сливного носка тигля обычную смесь слегка увлажняют раствором жидкого стекла в воде. Радиус закругления воротника и желоб сливного носка следует оформить по шаблону.

Набивку тигля можно производить непосредственно на печи или вне печи, отсоединив индуктор и установив его на специальный стенд. Набитый тигель подвергают сначала сушке на воздухе, затем лампой или электроподогревателем. При сушке следует тщательно просушить воротник и сливной носок тигля. Для этого обычно один нагреватель устанавливают над носком, а второй — над центром шаблона.

Просушенный тигель подвергают спеканию и оплавлению. Для чтого индуктор с тиглем устанавливают внутрь вакуумной печи (если набивка производилась вне печи) и выравнивают его. Затем ввертывают в шаблон графитовый стержень и устанавливают

утеплительную надставку. После этого соединяют стержень с помощью троса с крюком тельфера и слегка натягивают трос; при этом трос должен быть натянут строго вертикально и совпадать с вертикальной осью шаблона; перекос тигля и шаблона допускать нельзя. Поверхность графитового шаблона, выступающего из тигля, а также поверхность стержня обычно покрывают огнеупорной краской на высоту 100—200 .и,м или слегка обмазываю глиной во избежание обгорания графита во время нагрева.

В качестве огнеупорной краски можно использовать покрытие,

применяемое в точном литье для окраски восковых моделей. После этого включают генератор и разогревают шаблон. Начальный прогрев шаблона производят на малой мощности генератора, для того чтобы выжечь из графита грязь и масло и избежать вспучивания воротника и сливного носка. После того как основная масса газов из футеровки тигля и шаблона удалена, увеличивают мощность, для того чтобы окончательно высушить и спечь тигель. Затем увеличивают мощность до максимальной и накаляют шаблон

до температуры оплавления материала тигля.

При этой температуре топкий слой набивки, прилегающий к шаблону, оплавляется. Оплавление можно заметить по появлению зеленоватых язычков пламени, возникающих между шаблоном и футеровкой тигля. После того как произошло оплавление стенок тигля, вытаскивают шаблон из тигля на высоту 50—100 мм. Раскаленный шаблон держат в приподнятом положении несколько минут с тем, чтобы спечь воротник тигля. Затем шаблон снимают и кладут на сливной носок для обжига последнего.

После удаления шаблона, не дав возможности остынуть тиглю, так как удаление газов из сильно раскаленного тигля происходит наиболее эффективно и обеспечивает при дальнейшей работе быстрое получение рабочего разрежения в вакуум-камере. Шаблон остужают в воде для предохранения от обгорания его на воздухе. Шаблон используется па несколько набивок. Для проведения последующих набивок поверхность шаблона предварительно зачищают наждачной бумагой.

Общий вид тигля, изготовленного описанным способом, показан на фиг. 37. Хорошо изготовленный тигель должен иметь ровную глазурованную поверхность. При таком способе изготовления тигля стенка тигля имеет несколько слоев с различной степенью спекания: 1-й слой —

Горячий тигель подвергают дегазации при максимально возможном вакууме. Эту операцию следует производить тотчас же оплавленный, 2-й слой — спеченный, 3-й слой — полуспеченный и 4-й слой — неспеченная сыпучая масса.

Подина, как правило, имеет более толстый спеченный слой. Если при удалении шаблона происходят подрывы стенок тигля, то места подрыва обычно подмазывают смесью, применяемой для набивки тигля; подмазанные места просушивают и снова оплавляют путем разогрева шаблона до высоких температур. Для избежания подрывов не следует допускать перекосов шаблона при его установке и удалении.

Описанный способ изготовления тиглей имеет преимущество перед первым способом по качеству получаемой поверхности тиг-ля. Оплавленная глазурованная поверхность при прочих равных Условиях в меныней степени взаимодействует с жидким металлом, чем просто спеченная поверхность, так как имеет по сравнению с последней максимальную поверхность соприкосновения с жидким металлом. Однако следует заметить, что способ набивки тигля по графитовому шаблону менее технологичен, чем первый способ, и дает удовлетворительное качество тиглей при сравнительно небольших емкостях (10—15 кг). Получить таким способом тигли больших емкостей сложно ввиду трудности изготовления соответствующих габаритов графитовых шаблонов, сложности их удаления в раскаленном состоянии, а также склонности тиглей к растрескиванию.