Дегазация металлов в жидком состоянии

Дегазация металлов в жидком состоянии

Вредное влияние примесей на свойства многих металлов и сплавов хорошо известно. Растворимость газов, окислов, нитридов и гидридов в расплавах выше, чем в твердых телах, в результате чего возможно пересыщение металла газами, которые затем выделяются при охлаждении (главным образом по границам зерен).

Хрупкость включений, выпавших по границам зерен, вызывает, естественно, и хрупкость всего материала в целом. Примерами таких металлов, исключительно чувствительных к наличию примесей, являются титан, цирконий и хром.

Загрязнение титана и циркония кислородом, азотом или водородом вызывает хладноломкость. Хром же чувствителен к загрязнению даже ничтожно малыми количествами кислорода.

В других металлах, как, например, в меди, вредное влияние растворенного кислорода и кислорода, присутствующего в металле в виде соединений, весьма ощутимо при прокатке листа и проволоки больших диаметров. Непреодолимые трудности встречает волочение тонкой проволоки из меди, содержащей кислород. Кислород в сочетании с водородом, растворенным в меди, приводит к так называемой водородной хрупкости меди. В несколько меньшей степени, но также вредно влияют газы на свойства низколегированных конструкционных сталей.

Гудремоя [1] и его сотрудники нашли, что водород, растворенный в металле, выделяется в процессе затвердевания. Выделение водорода приводит к образованию флокенов и излому деталей в процессе эксплуатации вследствие возникновения трещин.

Для упомянутых металлов (титана, циркония и хрома), за исключением меди, обычный процесс плавки не позволяет получить продукт, пригодный для массового применения.

Основываясь на изучении свойств чистых металлов, которые характеризуются высокой химической устойчивостью, Рон [2] сконструировал установку для плавки больших количеств металла в вакууме при давлении 10—50 мм рт. ст. Эти установки появились задолго до начали интенсивного развития вакуумной металлургии, однако их использование для промышленного производства оказалось затруднительным вследствие отсутствия соответствующих вакуумных насосов.

Предпосылкой для успешного и экономичного развития вакуумное металлургии было освоение производства небольших установок, обор дованных контрольно-измерительными приборами и приспособлениями позволяющими производить легирование металла в процессе плавки, регулирование химических реакций, а также непрерывный анализ выделяющихся газов.

На фиг. 1 представлена вакуумная установка, конструкция которой, по-видимому, уже описана в соответствующей литературе.

Старые лабораторные вакуумные печи, сконструированные в начале текущего столетия, оказались непригодными для указанных целей. Для

полного понимания процесса дегазации металлических расплавов в вакууме необходимо иметь представление о происхождении этих газов, об их связи с металлами и с существующими эмпирическими соотношениями, относящимися к ним.

Во многих случаях можно допустить, что газы растворяются в жидких металлах в виде отдельных атомов, образуя истинные растворы. Кроме того, газ может быть связан химически с металлом и участвовать в образовании химических соединений,

растворяющихся в металле. Очень трудно установить грань между различными формами абсорбции газов и отдельными видами связи между газом и металлом, однако в процессе дегазации эта грань хорошо заметна.

На основании обширных исследований Сивертса [3] и его сотрудников можно утверждать, что в металлах растворяются отдельные атомы газа, причем процесс растворения подчиняется квадратичному закону.

Рассмотрение зависимости процесса растворения газа от температуры приводит к следующему выражению:

Уравнение (2) выражает также зависимость содержания газа в металле от общего давления над расплавом. При легировании металла количество растворенных газов увеличивается или уменьшается в зависимости от количества введенного элемента.

Закон Сивертса не применим для газов, присутствующих в металле в форме окислов, нитридов или гидридов, т. е. в виде соединений с металлом. Этот закон справедлив только в том случае, если эти соединения диссоциируют при растворении в металле. Об этом более подробно будет сообщено несколько позже.

Как правило, можно допустить, что количество растворенных газов увеличивается с возрастанием температуры. В общем это соответствует увеличению химического сродства и, следовательно, тенденции к нежелательному образованию соединений до тех пор, пока образование таких соединений не предупреждается противодействующим давлением диссоциации. Это противодействие возможно в случае менее устойчивых нитридов й гидридов, однако для окислов упругость диссоциации достаточно мала, чтобы осуществить дегазацию.

В табл. 1 приведены давления диссоциации кислорода для ряда окислов в зависимости от температуры. На фиг. 2 показана зависимость температуры от упругости диссоциации Си2О и растворов Си2О в Си. Можно показать, что даже дегазация при наиболее низком давлении, которое можно получить на высоковакуумном оборудовании, не приводит к полному удалению газов.

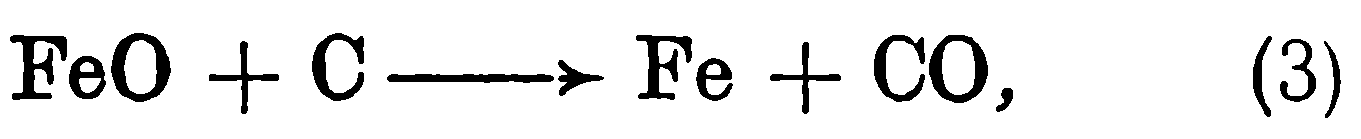

Представляется целесообразным интерпретировать процесс дегазации на основе закона действующих масс. Однако при этом следует иметь в виду, что реальные условия, в которых протекает дегазация, не будут подчиняться полностью этому закону. Плавка в вакууме происходит не в изолированной системе, и, кроме того, эта система не является однородной, поскольку поверхностные реакции, происходящие на границе раздела металл — тигель, или реакции на верхней поверхности металла играют существенную роль. Если же, несмотря на это, все же пытаются Применить закон действующих масс, то пользуются методом, аналогичным тому, который применяется для описания обычного процесса при атмосферном давлении и под слоем шлака. Классическим примером является реакция обезуглероживания

Таблица 1

Давления диссоциации кислорода для ряда окислов

|

Температура, °C |

Давление кислорода, 1g Ро» атм |

||||||

|

Си,0 |

FeO |

МпО | |

SiOt |

А1,Ов |

MgO | |

СаО |

|

|

1000 |

—6,934 |

||||||

|

1084 |

—5,939 |

||||||

|

1100 |

—5,762 |

||||||

|

1200 |

—4,750 |

||||||

|

1230 |

—4,575 |

||||||

|

1300 |

—3,800 |

||||||

|

1350 |

—3,321 |

||||||

|

1527 |

—8,34 |

— 16,02 |

— 15,54 |

—20,65 |

—24,77 |

—26,04 |

|

|

1577 |

—7,92 |

— 15,41 |

—14,93 |

—19,84 |

—23,81 |

—25,18 |

|

|

1627 |

—7,54 |

—14,83 |

—14,31 |

— 19,08 |

—22,91 |

—24,22 |

|

|

1677 |

—7,16 |

—14,27 |

— 13,75 |

— 18,35 |

—22,03 |

—23,31 |

|

|

1727 |

— |

—13,74 |

— |

— 17,67 |

—21,12 |

—22,24 |

|

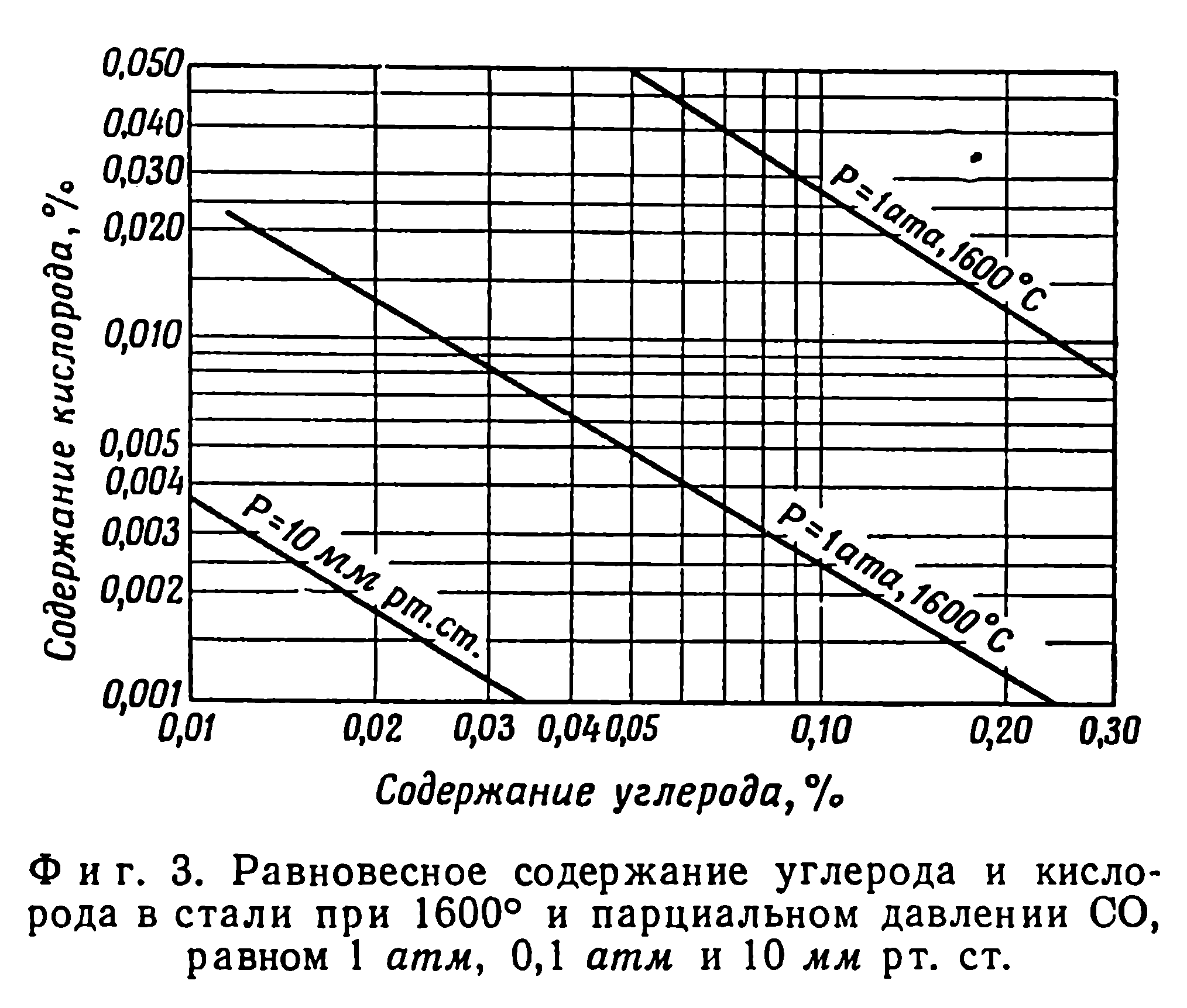

Для ясности изложения в дальнейшем будем основываться на данных фиг. 3, которая выражает зависимость содержания кислорода и углерода в металле при 1600° от давления.

Уменьшение давления СО, возникающее в результате откачки газон из системы, приводит к уменьшению произведения [FeO] • [С], поэтому

константа равновесия которой может быть представлена, как известно, следующим уравнением:

для того, чтобы константа равновесия не изменялась, должна уменьшаться концентрация углерода или кислорода. Поскольку упругость диссоциаций окислов слишком мала, уменьшение давления не влияет на дегазацию металла, в связи с чем необходимо применять соответствующие раскислители.

Вакуум, по существу, является инертной атмосферой, поэтому плавку можно вести без шлака. Очевидно, целесообразно использовать в качестве раскислителя такие элементы, которые дают газообразный не растворимый в металле продукт, удаляемый насосами.

С этой точки зрения наиболее подходящими раскислителями являются углерод и водород. Почти полное отсутствие растворимости окиси углерода в железе и высокое давление ее пара при точке плавления железа и при более высоких температурах способствуют развитию реакции обезуглероживания. Окись углерода, образующаяся во внутренних частях ванны, поднимается к поверхности металла в виде пузырьков, причем этот процесс получает значительное развитие, если ему не препятствует гидростатическое давление столба расплавленного металла. Растворенные газы, например кислород, азот или водород, благодаря их низкому парциальному давлению внутри газовых пузырьков могут диффундировать через границу раздела металл — пузырек и после достижения поверхности ванны откачиваются.

В процессе плавки металла в тигле давление столба металла вследствие его высокой плотности препятствует образованию газовых пузырьков в достаточных количествах даже в сравнительно неглубоких слоях металла. Вследствие этого важно принять во внимание, что каждое приращение объема плавки часто отражается на поверхности раздела металл — вакуум в течение процесса дегазации. Во всех этих процессах не достигается равновесия, так как время реакции очень мало, а путь диффундирующих элементов слишком велик.

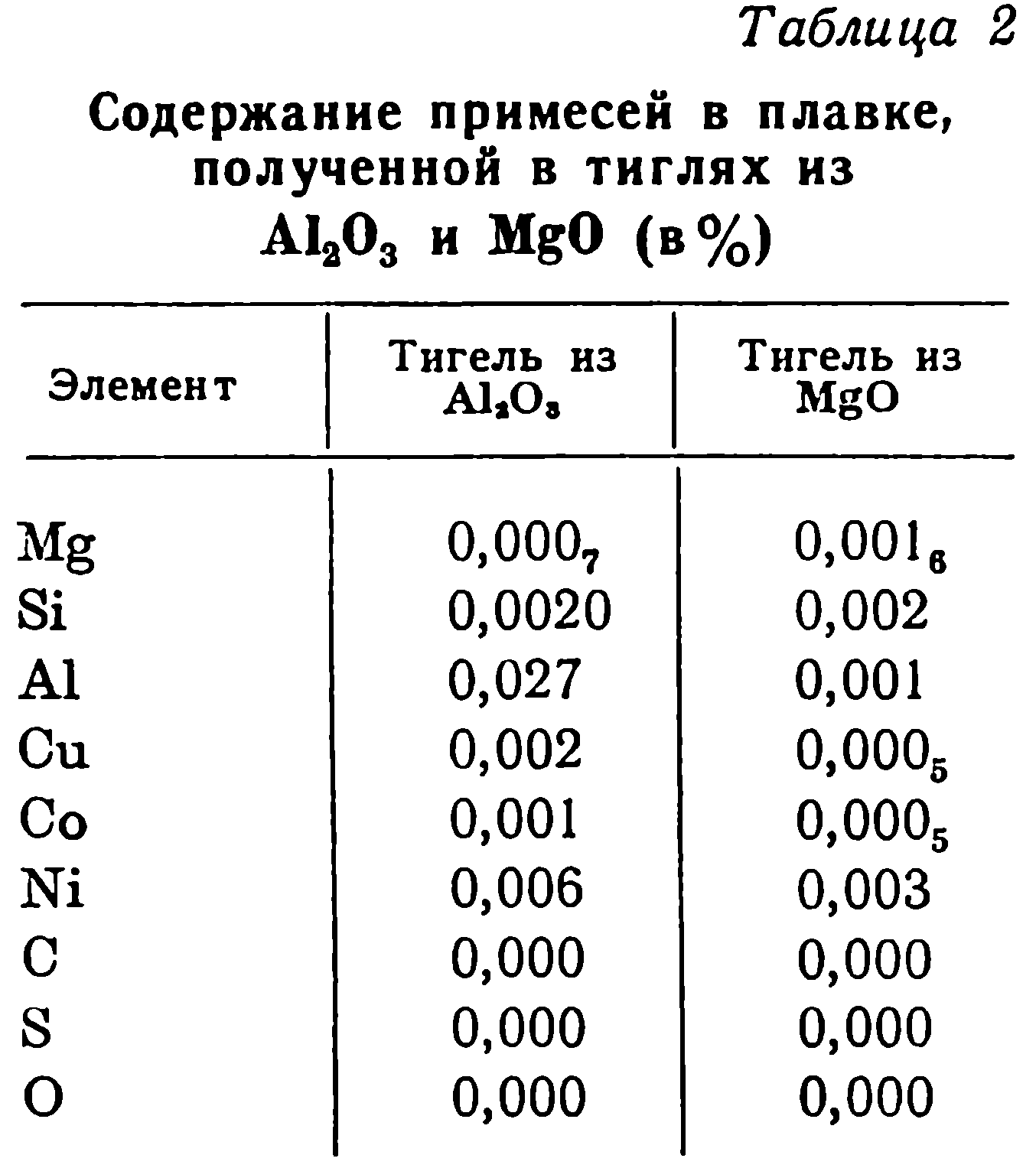

Особое внимание следует уделить рассмотрению реакций между стенками тигля и расплавом, которые имеют место при высоких температурах. Фаст и его сотрудники [5] изучали загрязнение металла материалом тигля в процессе плавки чистого железа в высоковакуумной индукционной печи. В качестве восстановителя и раскислителя применялся водород. Тигли изготовлялись из окиси алюминия и окиси магния.

Если концентрацию кислорода и алюминия выразить в весовых процентах, то константа равновесия при 1600° будет равна К = 1013, т. е. если содержание кислорода достигнет 0,001%, то в расплав перейдет из тигля 0,01 % алюминия.

Магний не растворим в железе, поэтому использование футеровки из окиси магния не может привести к переходу магния в железо. Более того, упругость пара магния при температуре плавления железа (и выше) столь высока, что он легко испаряется (см. табл. 2).

Во всех процессах дегазации особое внимание должно уделяться проблеме тигля. Кроме того, важно обеспечить процесс плавки в кратчайшее время и избежать перегрева металла. Однако предъявляемые к тиглю требования не всегда могут быть выполнены. Например, при плавке железа содержание азота можно уменьшить только в результате кипения. Как было показано выше, упругость диссоциации соединений газа с металлом в общем столь мала, что дегазация при помощи понижения парциального давления над расплавом является далеко не полной.

Следует отметить, что даже в вакууме может иметь место абсорбция газов, что и наблюдалось Муром [6] при плавке никеля. В табл. 3 показана абсорбция кислорода, азота и водорода в зависимости от давления над расплавом.

Однако существует ряд факторов, затрудняющих абсорбцию газа в вакууме. Известно, что тонкая мономолекулярная пленка абсорбированного газа образуется на поверхности металла даже при давлении 10-5 мм рт. ст., если коэффициент аккомодации имеет величину, равную единице. Однако при высоких температурах поверхности металла это условие не имеет места.

Кроме того, продукты реакций, которые являются результатом столкновений между атомами металла и молекулами газа в пределах зоны, граничащей с расплавленным металлом, имеют одинаковую вероятность попадания как в жидкий металл, так и в пространство над металлом. На поверхности раздела металл—атмосфера возникает очень тонкий слой окислов, который препятствует реакции между молекулами газа и металла. Этот слой неблагоприятно влияет и на развитие процессов десорбции.

Приведенные выше рассуждения определяют выбор материала тигля. Далеко не все металлы и сплавы можно улучшить путем вакуумной обработки. Иногда приходится наблюдать обратное явление. Часто разрушение деталей возникает благодаря той или иной последовательности добавок легирующих элементов или вследствие их недостаточной чистоты.

Поскольку вакуумная плавка ведется без шлака, образование шлака в процессе плавки также не имеет места. Например, если железо добавляется в качестве легирующей присадки к титану, необходимо тщательно следит^ за тем, чтобы оно было свободно от газов. Титан благодаря высокому сродству к кислороду, азоту и водороду легко взаимодействует с этими газами, и даже последующая дегазация с помощью восстановителей будет невозможной. В случае многокомпонентных сплавов необходимо особое внимание уделять планированию последовательности операций ввода легирующих компонентов и следить за тем, чтобы они имели требуемую степень чистоты.

Только при этом условии можно достичь успеха при вакуумной плавке. Еще задолго до начала систематического изучения механизма реакций при низких давлениях металлурги интересовались проблемой вакуумной плавки. С точки зрения современного состояния науки большая часть концепций того времени была неправильной, однако некоторое предложенное тогда оборудование оказалось весьма удачным. Существует много причин, объясняющих позднее развитие вакуумной металлургии. Металлурги, смело оперирующие с огромными установками, чувствовали себя робко в области физического эксперимента. С другой стороны, физики, как правило, не имели достаточных знаний в области металлургии. Но для решения проблем вакуумной плавки требовался своеобразный синтез знаний. Рон обладал опытом физика и квалификацией металлурга. Следует отметить, что получение металлов и сплавов в вакууме без загрязнений требует создания весьма эффективного оборудования и более совершенных технологических процессов. Как уже упоминалось ранее, вакуумная плавка в некоторых случаях дает металл, имеющий худшие технологические характеристики, чем у металла, выплавленного в обычных условиях.

С другой стороны, имеется значительная группа металлов и сплавов, производство которых и их практическое применение возможно только в случае, если они выплавляются в вакууме. К числу таких металлов, исключительно чувствительных к загрязнению газами, относятся титан, цирконий, молибден, тантал, вольфрам, бериллий и уран.

Быстрое .развитие отраслей техники, связанных с созданием ядер-ных реакторов, газовых турбин, ракетных и авиационных двигателей, требовало разработки новых сплавов с улучшенными характеристиками. Для выплавки таких сплавов возникла необходимость в конструировании и изготовлении специального вакуумного оборудования.

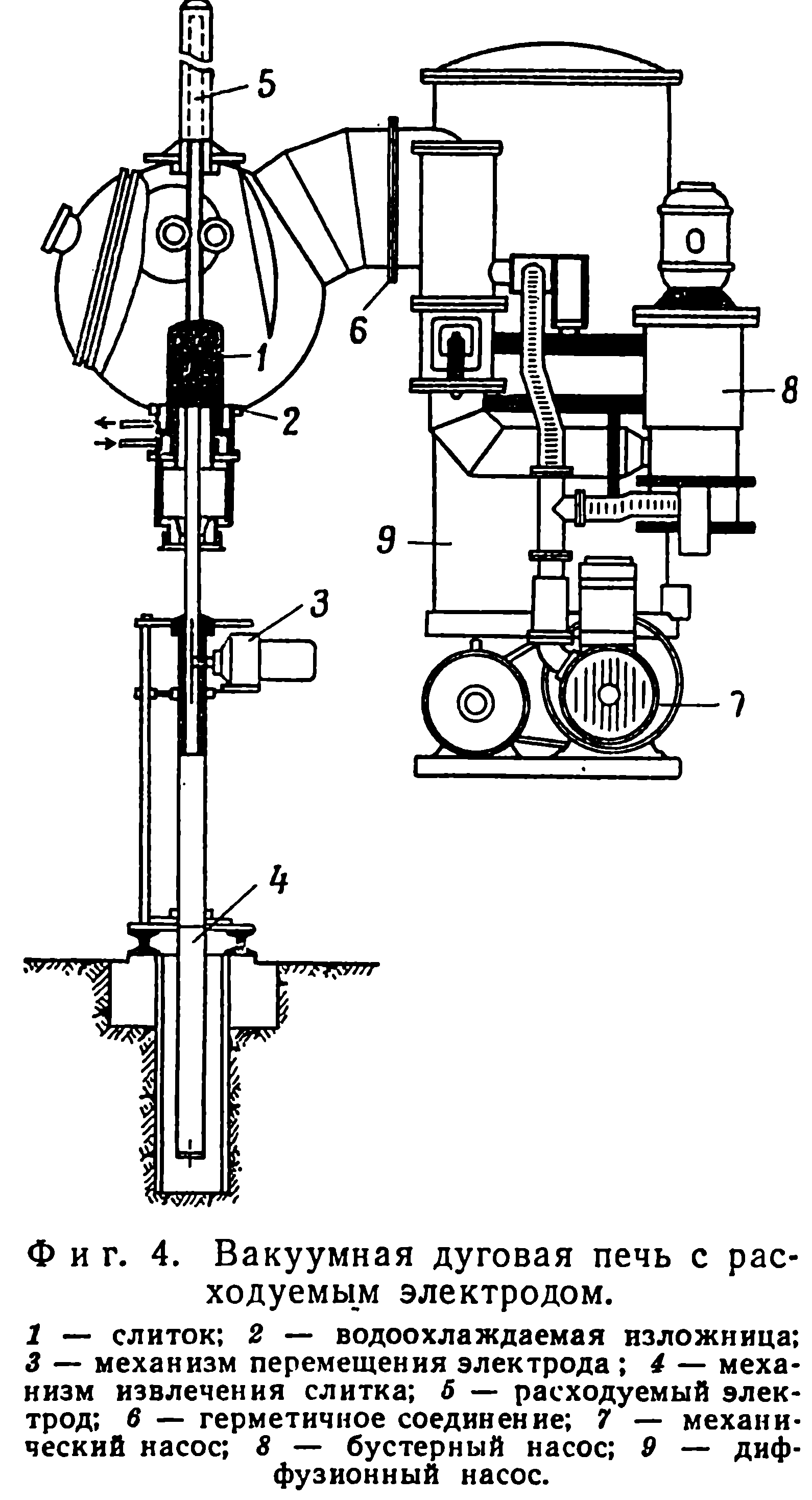

Известно, что одной из главных проблем вакуумной плавки является проблема огнеупорных тиглей. Свойства большинства металлов существенно зависят даже от ничтожно малых примесей газов в металлах. В связи с этим требовалась разработка такого процесса, который исключал бы возможность взаимодействия газов с расплавом [8]. Решение этой проблемы стало возможным в результате применения дуговой плавки принизком давлении. Возникающие трудности при создании соответствующей аппаратуры могут быть преодолены. Особый интерес в настоящее время представляет процесс дуговой плавки в печи с расходуемым электродом. Механизм дегазации в этом процессе примерно следующий. Жидкий металл, отделяясь от электрода, под действием сильного электромагнитного поля распадается на отдельные капли, из которых быстро выделяется газ, благодаря большой поверхности капель и высокой температуре в зоне дуги.

Однако нет никаких возможностей регулировать длительность пребывания жидких капель металла в вакууме, поэтому в большинстве случаев происходит только частичная дегазация металла, так как удаление газов, присутствующих в металле в виде соединений, осуществляется главным образом в результате химических реакций с образованием газообразных продуктов. Практические успехи, достигнутые при дуговой плавке титана, циркония, молибдена и тантала, столь значительны, что этот процесс не может быть заменен каким-либо другим. На фиг. 4 схематически показана конструкция дуговой печи, изготовленной на заводе «Металлверк» в Планзее, а на фиг. 5 представлен ее общий вид. В лаборатории фирмы «Вестингауз электрик корпорейшн» [9—11] разработан другой способ, исключающий взаимодействие футеровки с расплавом. Внутри специально сконструированного индуктора помещаются материалы, имеющие металлическую электропроводность, поддерживаемые во взвешенном состоянии в электромагнитном поле и нагреваемые-токами высокой частоты до плавления, причем жидкий металл имеет форму капли.

Особая ценность этой методики заключается в том, что металл не только можно расплавить без контакта с тиглем, но фасонную отливку, чего нельзя осуществить в дуговой печи. К сожалению, полученные до сих пор результаты, очевидно, не настолько удачны, чтобы можно было судить о технической важности этого процесса.

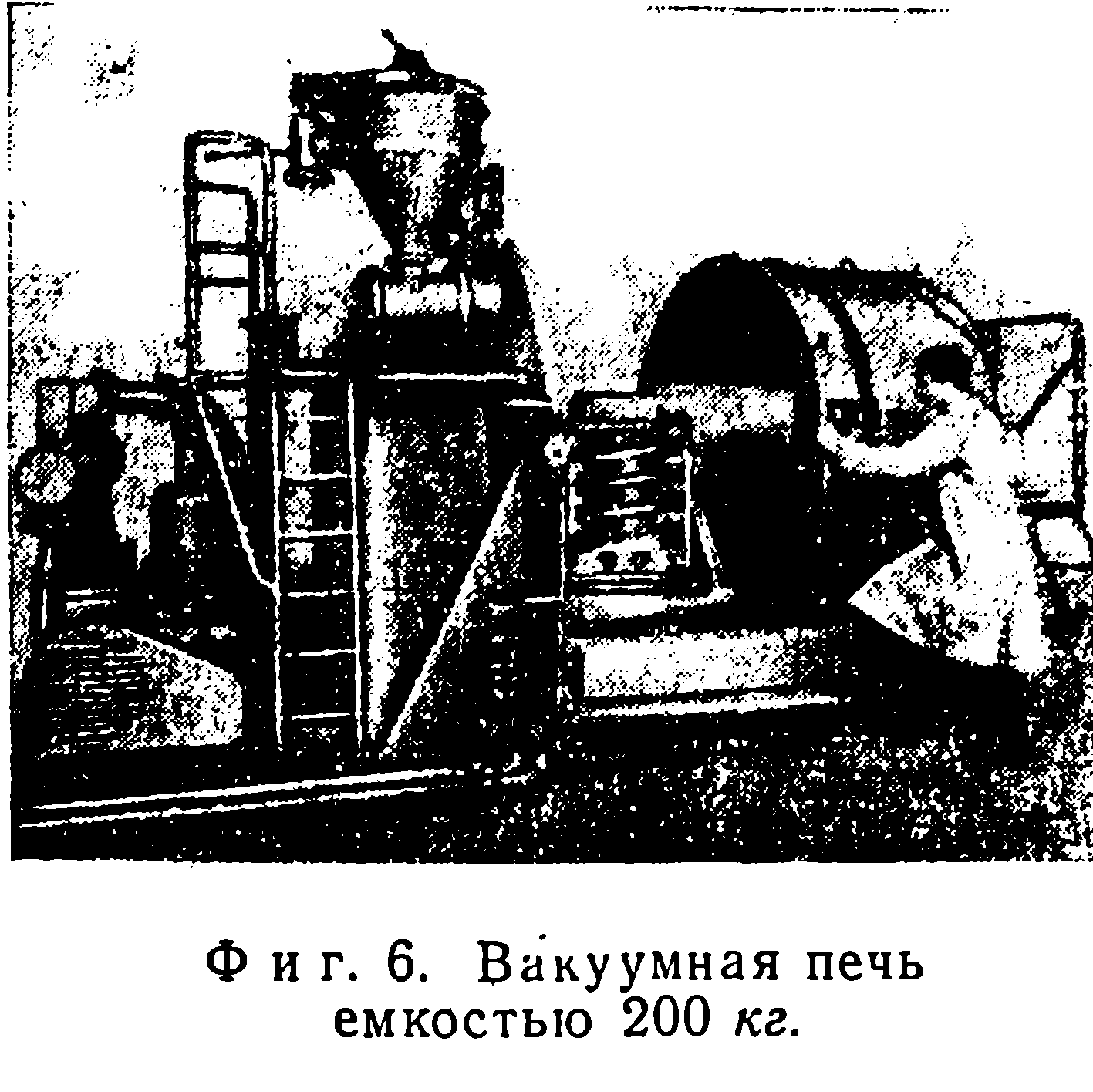

Для плавки жаропрочных сплавов или шарикоподшипниковых сталей успешно используются высоковакуумные индукционные печи, в которых выплавляются садки весом до 1 т. При этом способе плавки существуют условиядля глубокой дегазации, так как металл энергично перешивается под действием электромагнитного поля. Кроме того, дегазации способствуют вспомогательные реакции, протекающие на поверхности. Продолжительность процесса и температуры металла могут меняться в широких пределах, если этому не препятствует стойкость тигля. На фиг. 6 показана индукционная вакуумная печь емкостью 200 кг.

Установка фирмы «Консолидейтс вакуум корпорейшн» емкостью 500 кг. Американские фирмы «Нейшнл ресерч корпорейшн», «Стоике», «Юниверсал циклопе корпорейшн» и другие, специализирующиеся в этой области, создали оригинальные конструкции печей

Получил промышленное применение новый процесс, который был предложен еще в 1893 г. Фирма «Гусштальверк бохумер ферайн» использовала для дегазации [12] этот процесс, который заключается в следующем: ковш, наполненный жидкой сталью, устанавливается на крышке вакуумной камеры, отделенной от ковша мембраной с более низкой температурой плавления, чем находящийся в нем металл. В вакуумной камере располагается изложница. Струя жидкого металла подается в камеру, разделяется на отдельные капли и, пройдя некоторое расстояние в вакууме, попадает в изложницу.

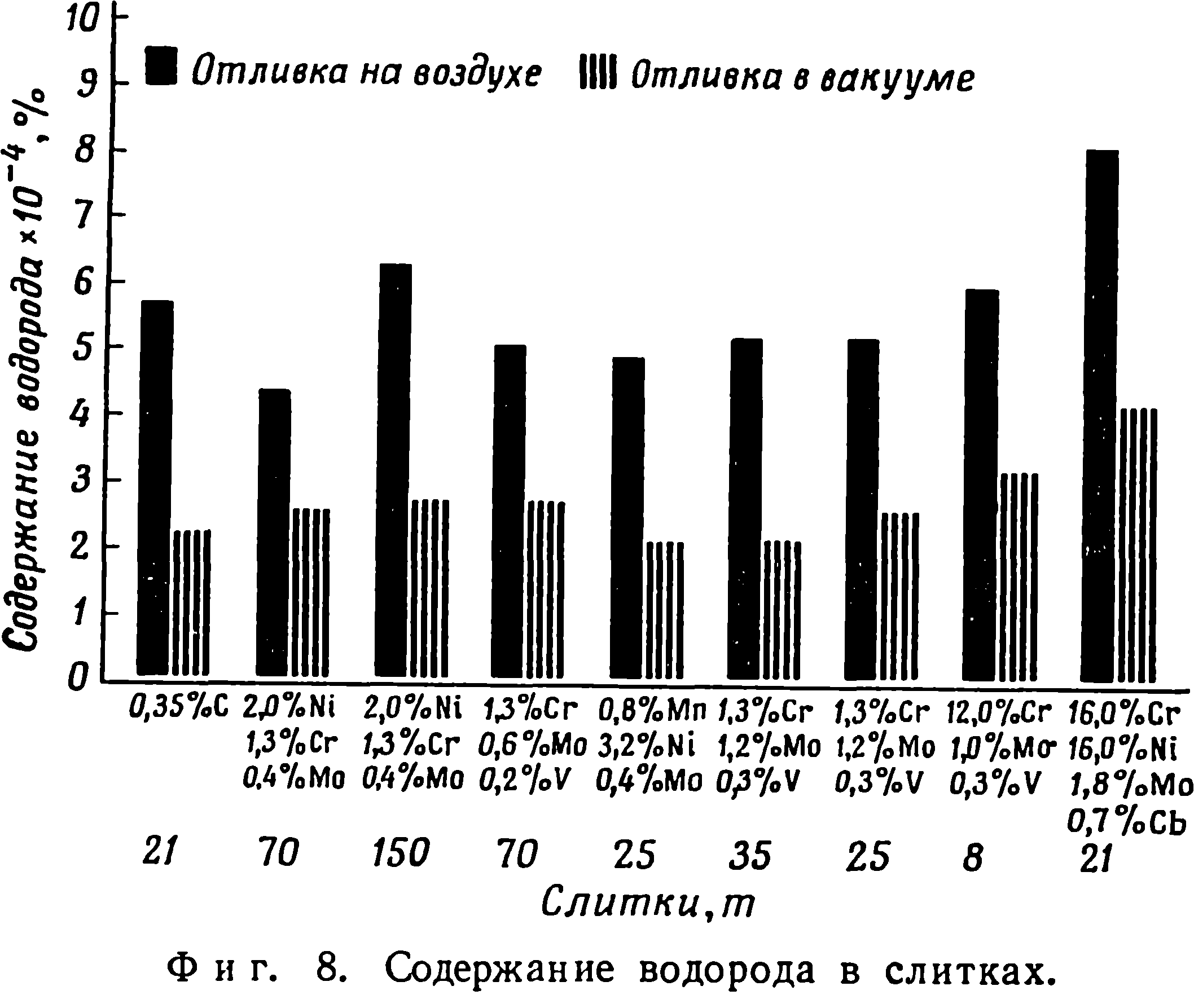

Вследствие большой площади поверхности капель из металла эффективно удаляются газы, количество которых определяется кинетикой реакции.

Это особенно относится к водороду, который благодаря малой устойчивости гидридов и высокой подвижности его атомов в металле легко удаляется из расплава не только в виде газа, но и в виде соединений. На фиг. 8 показано содержание водорода в слитках, отлитых в вакууме и на воздухе; эти данные иллюстрируют практическую ценность метода вакуумной обработки металла. Недостатком его является очень короткое время пребывания металла в вакууме, что препятствует достижению равновесного состояния в процессе дегазации.

Кроме того, потери на излучение вызывают значительный перепад температуры, который нежелателен для дегазации и который можно компенсировать только дополнительной затратой энергии, что неэкономично. Тем не менее результаты, полученные при разливке конструкционных сталей, показывают, что таким путем можно полностью избежать образования в отливках флокенов и исключить литейные потери. Одна из разновидностей этого процесса описана в работе [13].

Весьма оригинальный процесс, позволяющий избежать ряда описанных выше трудностей, осуществлен фирмой «Дортмунд хёрдер хюттен-унион» [14]. Этот метод заключается в том, что трубка (типа пипетки) или сифон, в котором создается вакуум, погружается открытым концом в металл, покрытый слоем шлака. Если сифон поднимать или опускать по отношению к металлу, он будет наполняться металлом или, наоборот, металл будет выливаться вследствие разности атмосферного давления и давления внутри сифона.

Опытами установлено, что каждое погружение трубки подвергает вакуумированию новую порцию металла, причем дегазация протекает очень быстро. Этот метод позволяет изменять время выдержки металла в вакууме, а также температуру плавки. Кроме того, легирующие добавки могут вводиться в процессе откачки, что дает возможность составить подходящую программу легирования.

На фиг. 9 показано изменение давления в процессе вакуумирования (плавка весом 80 т) мартеновской стали. Возможности процесса, разрабо-тайного фирмой «Дортмунд хёрдер хюттенунион» и осуществленного акционерным обществом «Бальзерс унион», по мнению автора, далеко не исчерпаны. Простота этого метода является его большим преимуществом.

Успехи, достигнутые в последние годы в области дегазации жидкого металла, показывают, насколько плодотворным оказывается содружество металлургов и физиков. Несомненно, что ближайшие годы будут ознаменованы новыми успехами, поскольку возрастает потребность в увеличении количества металлов и сплавов, дегазированных в вакууме.

К сожалению, наши количественные представления о реакциях, протекающих при плавке металла в вакууме, весьма ограниченны. Например, не ясно, какое влияние оказывает глубина вакуума на свойства жаропрочных и других сплавов.

В заключение следует кратко упомянуть о методике анализа газов. В последнее время промышленное применение получили два интересных типа приборов для анализа газов. Один из них разработан фирмой «Нейшнл ресерч корпорейшн», другой прибор — для горячей экстракции — изготовлен фирмой «Бальзерс». Оба прибора позволяют анализировать газы, находящиеся в образце. Первый прибор отличается высокой точностью, но требует большего времени для выполнения анализа, чем второй прибор, который к тому же и менее чувствителен.

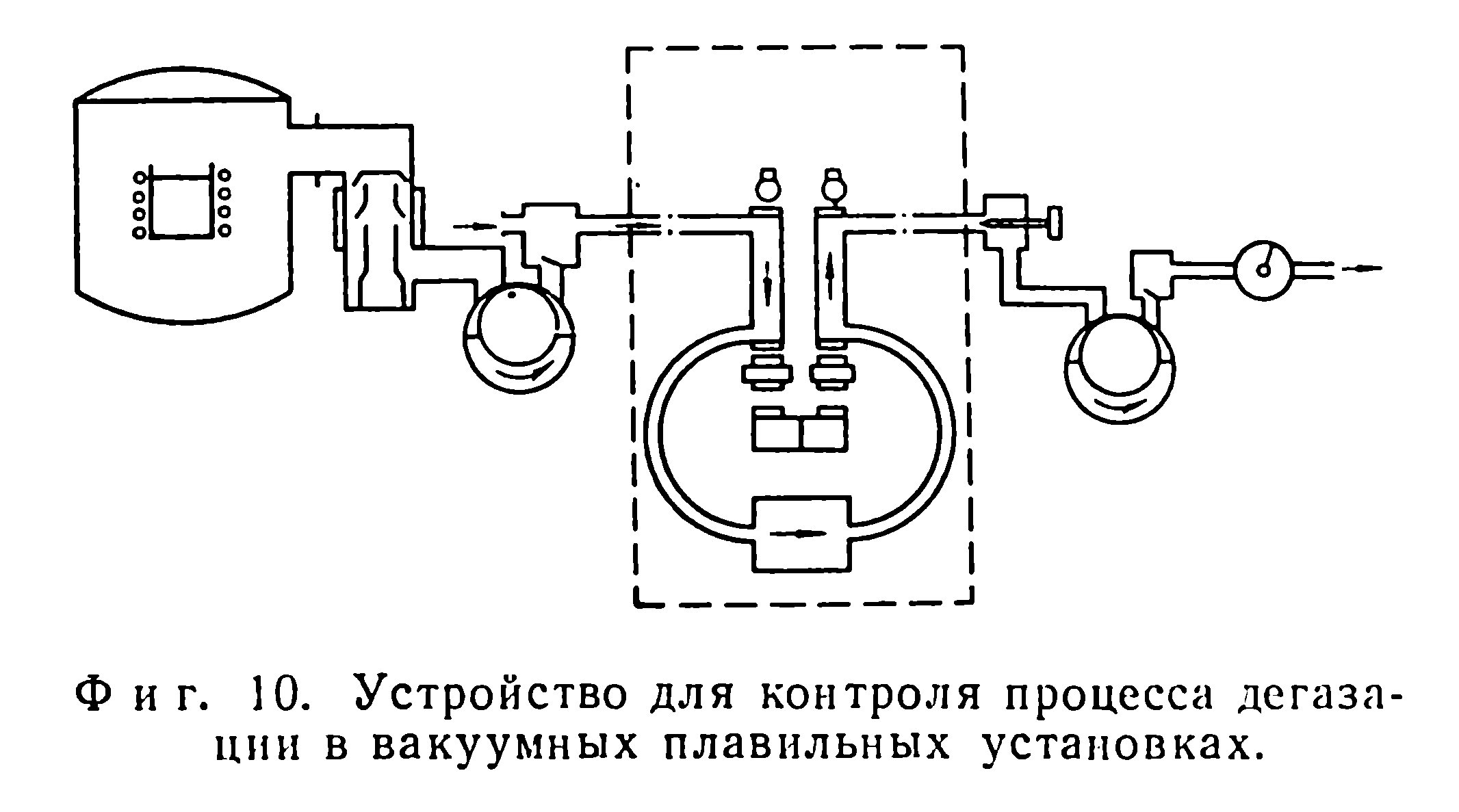

Автором разработан прибор, позволяющий непрерывно фиксировать количество газов, выделяющихся в процессе плавки.