Литые и деформируемые жаропрочные сплавы

Литые и деформируемые жаропрочные сплавы

Несмотря на широкое понятие, вложенное в содержание заголовка настоящей работы, главное внимание в ней будет уделено лишь некоторым сплавам. Кроме того, мы ограничимся сплавами, выплавленными лишь в вакуумных индукционных печах. Поскольку этот процесс плавки по отношению к плавке стали и сплавов в обычных условиях несколько нов и поскольку вес таких плавок незначителен, открываются широкие возможности для интенсивных усилий в изучении этого процесса.

Прежде чем подвергнуть обсуждению характеристики отдельных сплавов, следует остановиться на некоторых общих результатах исследований.

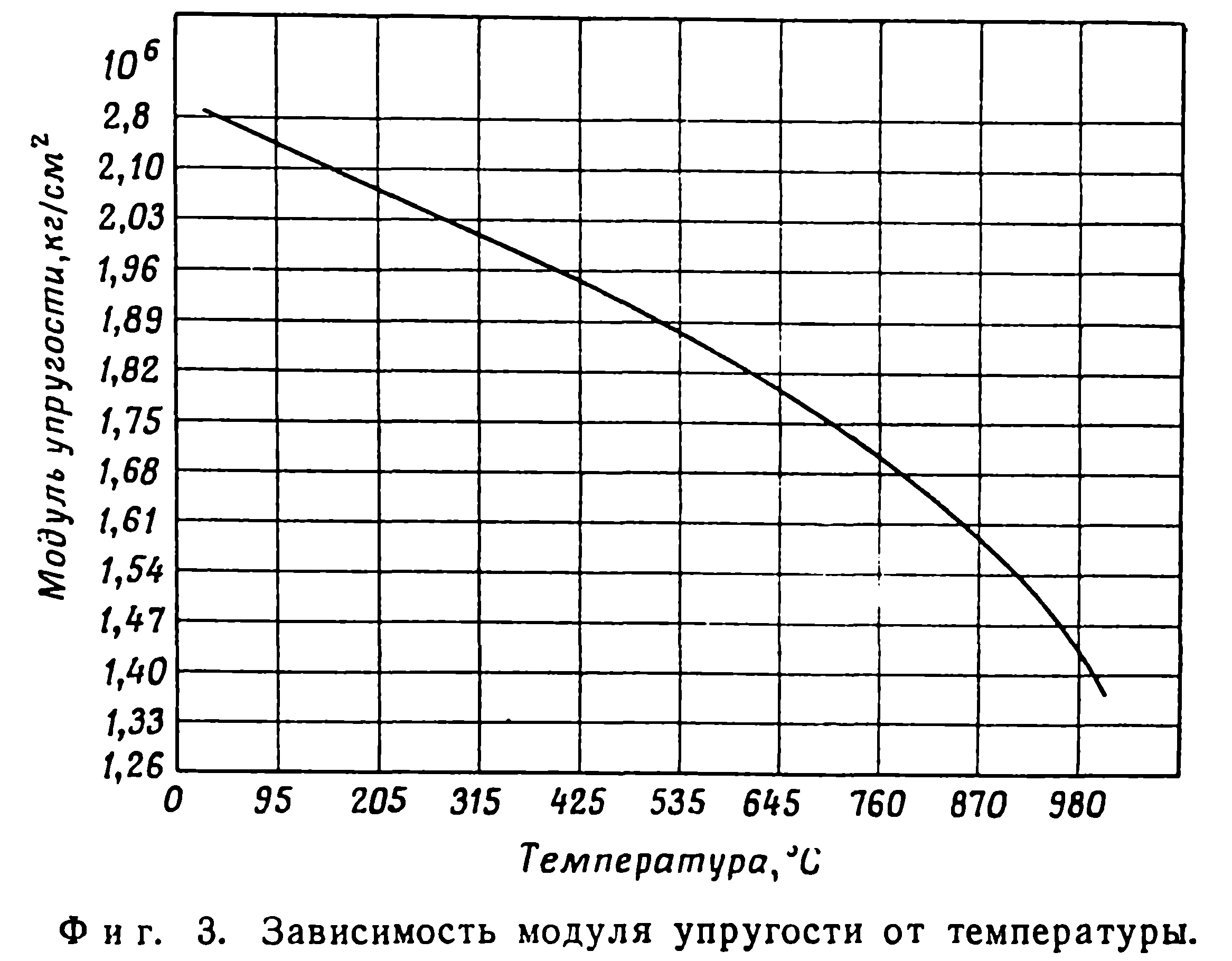

Удобным методом отображения этих результатов являются кривые вероятности. Координаты выбраны так, что кривая распределения Гаусса является прямой линией. Отклонения от прямой вызывают ее кривизну или несимметричность. Для удобства на одной из координатных осей откладывают «процент значений ниже данных», т. е. отклонения (в сторону уменьшения) от величин, указанных на оси ординат, а на другой — изучаемые свойства или характеристики.

На фиг. 1 представлена подобная кривая. Среднее значение предела прочности в этом случае составляет 105 кг/мм2, и отвечает значению 50% на оси абсцисс. При 2,5% уровень отклонения будет отнесен к значению 87,5 кгммг.

При таком методе изучений процесса легко видеть, какие необходимо принять меры для достижения определенных результатов. Если, например, систематическое изучение параметров показывает, что разброс свойств (наклон кривой) практически минимальный, то среднее значение данной характеристики необходимо увеличить, чтобы удовлетворить предъявляемым требованиям. С этой точки зрения наклон кривых может быть вызван изменением химического состава, фазовыми превращениями, ковкой или термообработкой. Одновременно заметим, что ухудшение свойств материала никогда не достигает абсолютного минимума, однако для практических целей эти свойства могут оказаться минимально допустимыми.

Необходимо всегда помнить, что кривые являются точным отображением явлений. Однако они не могут заменить собою действительной природы явлений. Параметры, которые изменяются в направлении приближения к определенному состоянию, зависят от физических, но не математических факторов, и применение некоторых частных представлений не является общим изменением необходимых свойств для заданных параметров. Известно, например, что предел текучести зависит от многих факторов, влияние которых должно быть изучено, особенно таких, как цикл рафинирования, составление шихты, механическая обработка и методика проведения эксперимента.

В работе по исследованию свойств жаропрочных материалов механические испытания являются чрезвычайно грубыми, а результаты — приближенными. Большинство жаропрочных материалов весьма чувствительно к всевозможным изменениям в проведении опыта. Здесь хотелось бы подчеркнуть некоторые недостатки механических испытаний жаропрочных материалов, которыми часто пренебрегают.

Одним из основных недостатков является отсутствие стандартов на методику измерений температур с помощью оптической пирометрии. В большинстве случаев исследовательские лаборатории уходили от этой проблемы, пугаясь ее сложности. Поэтому в тех случаях, когда применялись пирометры, точности измерений не придавалось существенного значения.

В промышленной практике точность измерения температуры данным методом является удовлетворительной и достигается весьма несложными приемами.

Однако для исследовательских целей такая точность является недостаточной. Некоторые лаборатории нашли также, что в настоящее время нет достаточно точных приспособлений для контроля нагрузки образцов при проведении опытов на растяжение или ползучесть. Большинство современных испытательных машин нагружают образец посредством рычажного механизма через опорную призму, однако вследствие несоответствия веса и плеча рычага передаваемые на образец нагрузки будут различными. На точности нагрузки образца сказывается также состояние самой машины, место ее установки, особенно там, где машина подвергается вибрации.

Необходимо также кратко остановиться на технологии изготовления разрывных образцов для механических испытаний. При обточке разрывных образцов на токарном станке с помощью резца или при обработке шлифовальным кругом на поверхности образца возникают напряжения. Величина этих напряжений зависит от многих факторов, например типа абразивного круга, состава охлаждающей жидкости, глубины резания или шлифования и величины поперечной подачи. На фиг. 2 представлена кривая зависимости величины напряжений, возникающих вблизи поверхности, от скорости шлифования.

В сплавах на никелевой и кобальтовой основах критическая скорость, выше которой поверхностные напряжения становятся значительными, составляет около 900 м/мин. В пределах 1800—3000 м/мин нарастание напряжений является незначительным. Влияние остаточных поверхностных напряжений изменяется в соответствии с природой сплава и особенностями проведения опыта. В общем пластичность (поперечное сужение) при растяжении меняется больше при использовании быстроходных шлифовальных станков, нежели тихоходных. Среднее значение пластичности изменяется незначительно. Испытания на усталость образцов, полученных таким образом, действительно показывают отклонения от средних значений предела усталости.

Все изложенное не является особенностью только вакуумной плавки. Проблема является общей как для сплавов, выплавленных обычным способом, так и для сплавов, выплавленных в вакууме. Для оценки количественных возможностей вакуумного процесса и сплавов необходимо подвергнуть их тщательному рассмотрению. Эти сплавы очень дороги, но они предназначены для изготовления деталей, работающих в тяжелых условиях. Все это вместе взятое стимулирует усилия, направленные для установления действительной роли жаропрочных сплавов, выплавленных в вакууме. В разработке и использовании сплава на никелевой основе, предназначенного для лопаток турбин и известного под названием «юдимет-500»1), имеется большой опыт. Установлено, что статистическое непостоянство времени до разрушения образцов, взятых из одной плавки, найденное после большого количества экспериментов, будет равно х/3 статистически исчисленных переменных бесконечного числа плавок. Другие сплавы или методы плавки здесь не рассматриваются из-за отсутствия соответствующих данных. Однако легко видеть, что как данная, так и подобные ей работы по другим сплавам имеют серьезное значение для решения вопроса о целесообразности вакуумной плавки.

Юдимет-500 выбран для исследования по нескольким причинам. С одной стороны, он является лучшим из производимых сплавов для кованых турбинных лопаток. С другой стороны, он так же успешно применяется для изготовления лопаток методом точного литья. Таким образом, исследуя один сплав, можно было получить данные для сравнения свойств литого и деформируемого металла. Представление о трудностях выплавки данного сплава можно получить из его химического состава (табл. 1).

Таблица 1

Химический состав сплава юдимет-500

|

Элемент |

с |

Сг |

Ni |

Мо |

Со |

Ti |

Al |

Fe |

|

Содержание, %……. |

0,08 |

17,5 |

53,0 |

4,0 |

16,0 |

3,0 |

3,0 |

0,5 |

Физические свойства сплава Юдимет-500

Будучи сплавом на никелевой основе, сплав юдимет-500 имеет довольно небольшую плотность, составляющую 7,9 г/см3.

Средние значения коэффициента линейного расширения представлены в табл. 2.

Таблица 2

Средний коэффициент линейного расширениях 10-6

|

Температурный интервал, °C |

37-260 |

37—425 |

37—595 |

37-760 |

37-925 |

|

Коэффициент |

3,75 |

3,96 |

4,15 |

4,52 |

5,14 |

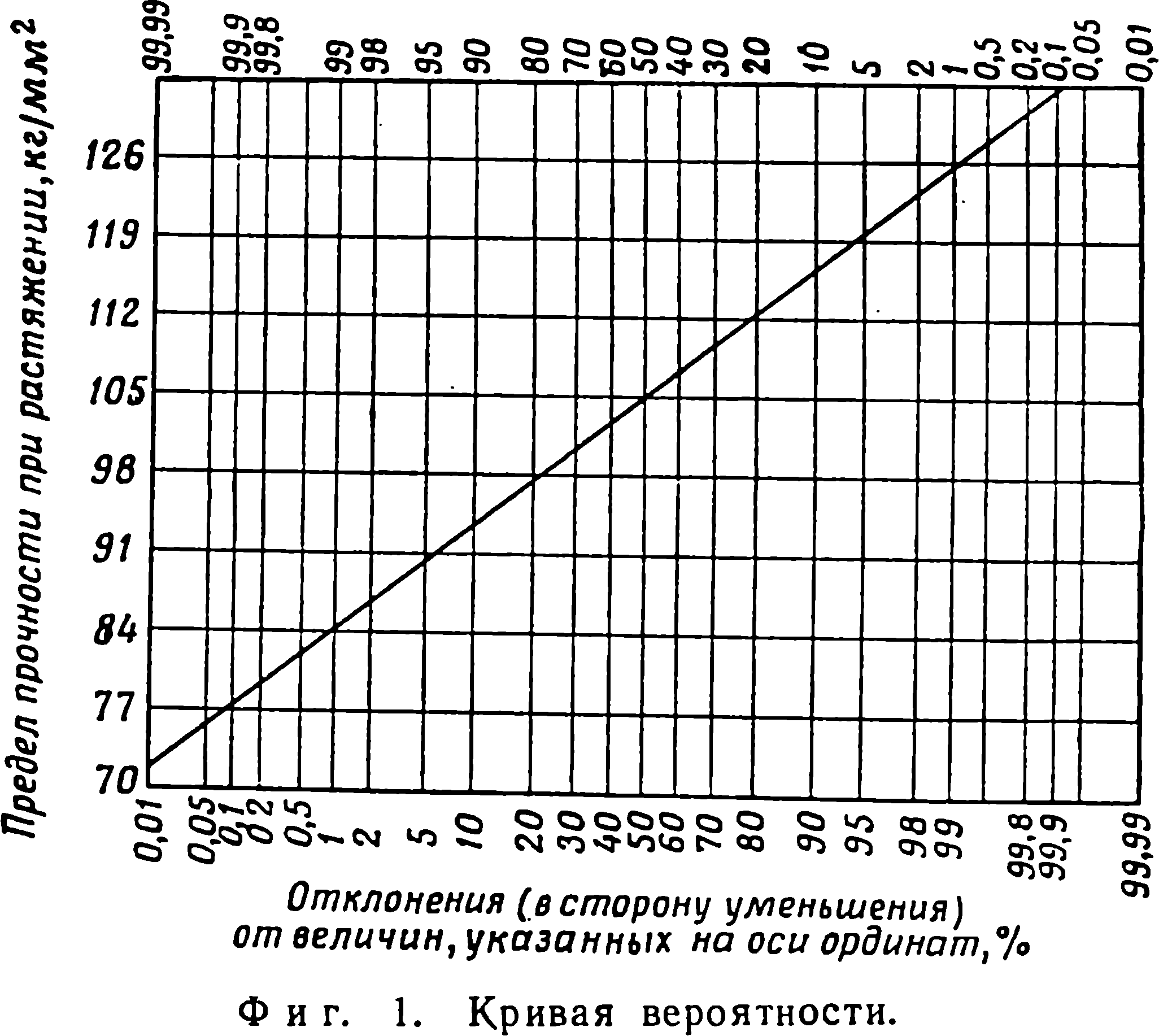

Для измерения модуля Юнга был использован резонансно-частотный метод. Величина модуля составляет 2,17 • 10 кг/см3 при температуре 20° и 1,417 • 10® кг/см3 — при 980°. Кривая зависимости модуля упругости от температуры представлена на фиг. 3.