Механические свойства литого сплава

Механические свойства литого сплава

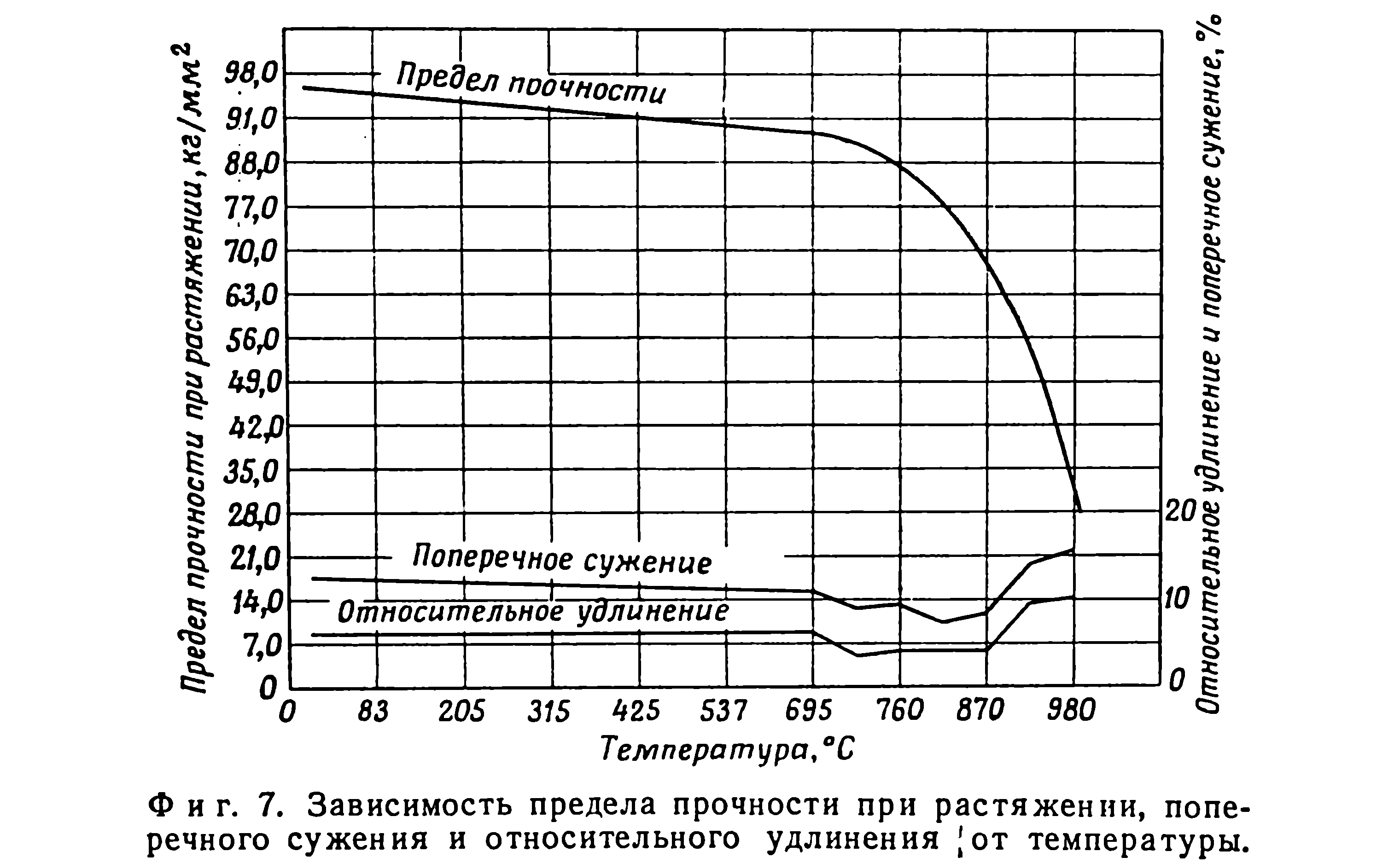

Данные о свойствах литого сплава подверглись статистической обработке; ниже сравниваются свойства литого и деформированного металла. На фиг. 7 показаны предел прочности при растяжении, поперечное сужение и относительное удлинение в зависимости от температуры для сплава юдимет-500, отлитого в вакууме.

Сравнивая фиг. 4 и 7, можно заметить, что предел прочности при растяжении литого сплава значительно ниже предела прочности кованого сплава, однако пластичность их примерно одинакова, что является довольно неожиданным.

Общий вид кривых одинаков для обоих материалов, включая нижнюю часть кривых пластичности в интервале температур 705—870°.

При рассмотрении полученных результатов необходимо иметь в виду, что для литого и деформируемого металлов применялась ра личная термическая обработка. Кованые прутки подвергались стандартной термообработке: закалка с 1080° и старение при 895° в течение 24 час. и при 760° в течение 16 час. Литой металл подвергался закалке с 1150° с выдержкой в течение 4 час. и старению при 1080° в течение 4 час. и при 760° в течение 16 час. Во всех случаях охлаждение проводилось на воздухе.

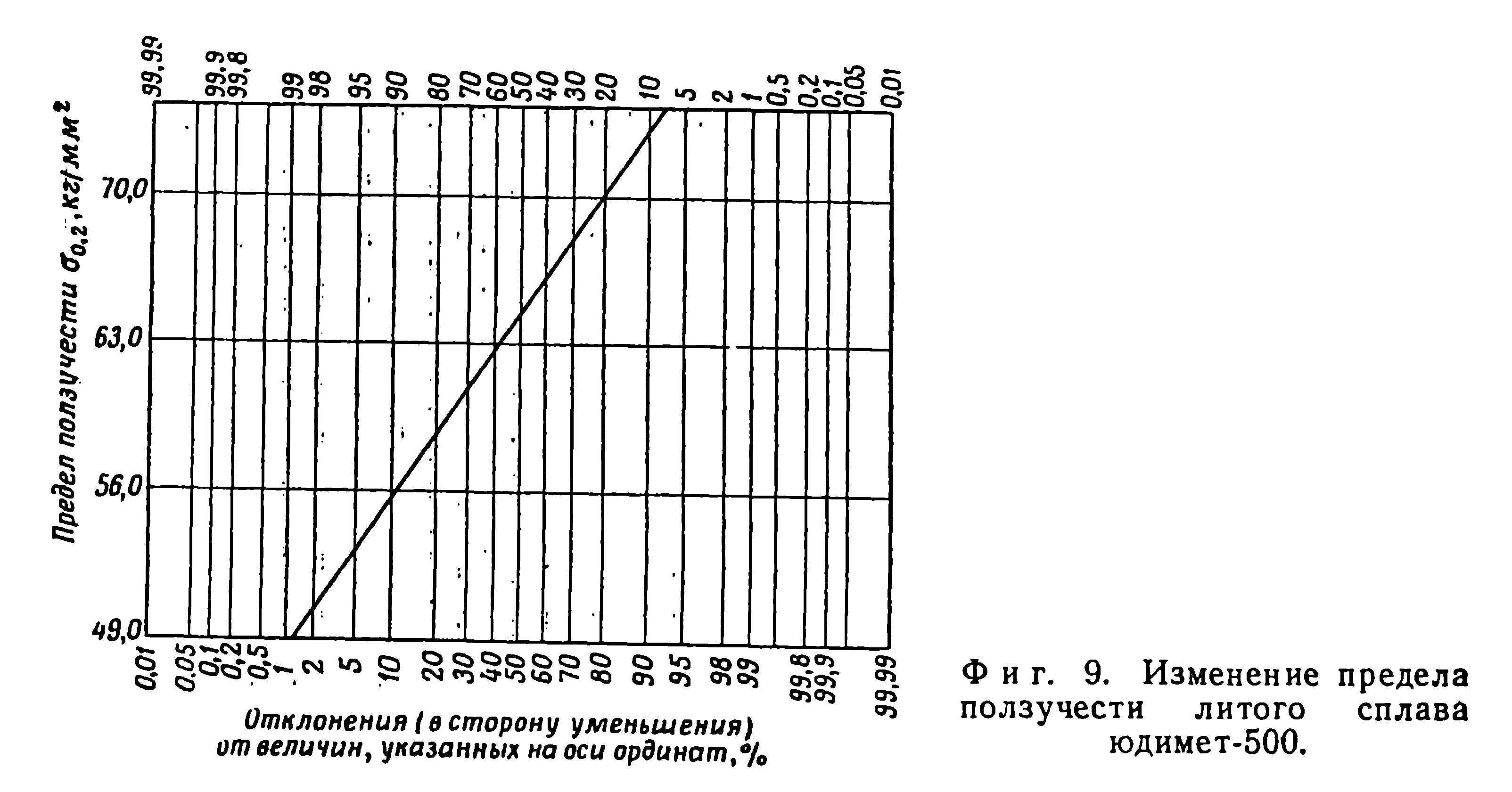

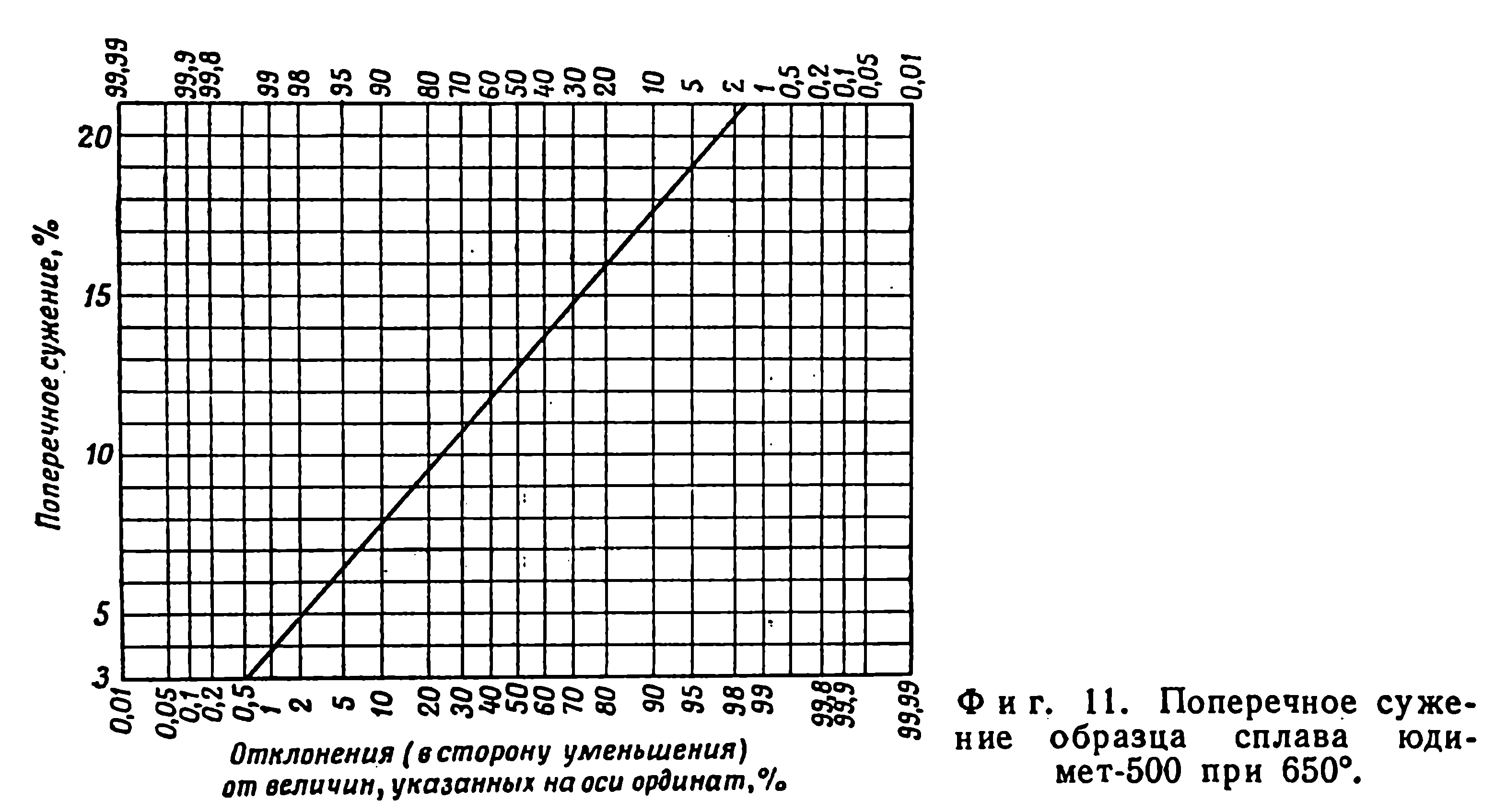

На ряде графиков (фиг. 8—14) представлены данные о свойствах сплава юдимет-500 при кратковременном растяжении и испытании на длительную прочность. На фиг. 8 представлен предел прочности при растяжении (температура испытания — 650°). На фиг. 9 дано изменение предела ползучести при 650°. На фиг. 10 показано относительное удлинение литого сплава юдимет-500 при 650°. На фиг. 11 показано поперечное сужение образца при 650°. Нафиг. 12 представлены результаты испытаний на длительную прочность при температуре 927° и напряжении 17,5 выдержка 4 часа, охлаждение на воздухе 760°, выдержка 16 час., охлаждение на воздухе.кг/мм*.

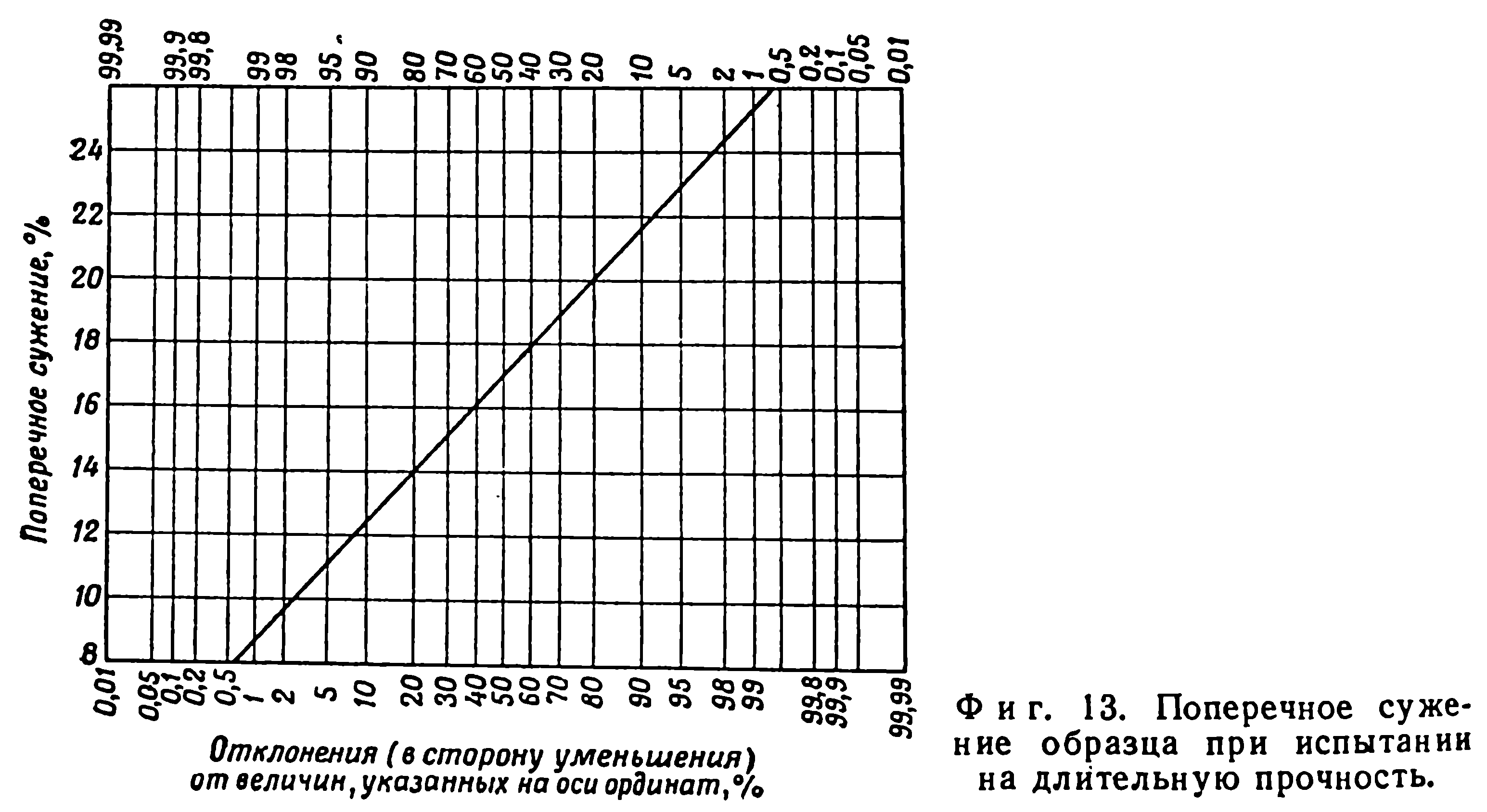

На фиг. 13 показано поперечное сужение образца при испытании на длительную прочность. Условия термообработки те же, что и для фиг. 12. На фиг. 14 представлены кривые удлинение — время при испытании на длительную прочность образца из сплава юдимет-500, отлитого в вакууме.

Данные, полученные в настоящем исследовании, показывают, что температура термической обработки на твердый раствор литого образца несколько выше, чем кованых прутков. Кроме того, установлено, что более высокая температура заливки форм по сравнению с температурой разливки деформируемого сплава не вызывает образования грубозернистой структуры. Опытами установлено, что старение отливок возникает при температуре 1080°, т. е. при температуре термической обработки на твердый раствор кованых образцов. Исследования показали, что предположение о повышении длительной прочности за счет увеличения размеров зерна является несостоятельным, так как среднее значение времени до разрыва образцов одинаково как для мелкозернистой, так и для грубозернистой структуры.

Таким образом, литая структура для данного сплава (а возможно, и большинства подобных сплавов) является лучшей при испытаниях на длительную прочность по сравнению со структурой деформированного металла при условии примерно одинаковых размеров зерна. Ковка сплава юдимет-500 должна проводиться в узком интервале температур (1095—1150°). Температура начала плавления 1250°. При умеренных напряжениях изделия из сплава хорошо работают при 955°, а в случае литой структуры — при температуре около 1000°. Очевидно, что в данном сплаве весьма полно используются его потенциальные возможности.

В настоящее время имеются и другие сплавы с подобными свойствами, рассмотрение которых здесь не приводится. Разрабатываются также сплавы с еще большими потенциальными возможностями. За последние 5 лет кривая повышения температуры жаропрочных сплавов несколько идет вверх. Надо полагать, что температура устойчивой работы сплава в 1065° не является пределом. Причиной, вызывающей улучшение всех свойств сплава юдимет-500 при выплавке его в вакууме, является упрочнение границ зерна.

Трудно оценить роль, которую играет вакуумная плавка в улучшении свойств сплавов. Одно лишь ясно: вакуум является хорошим средством контроля плавки. Необходимо заметить, однако, что вакуумная плавка не может служить панацеей от всех неполадок технологического процесса получения сплава. Параллельно необходимо использовать и другие возможные средства.

В настоящее время трудно сказать, что является наиболее перспективным процессом — вакуумная индукционная или вакуумная дуговая плавка с расходуемым электродом. Трудно решить этот вопрос еще и потому, что его экспериментальное исследование связано с капитальными затратами.

Применение вакуумной индукционной или вакуумной дуговой плавки зависит от ряда особенностей, например температуры плавления сплава, его использования для деталей, работающих при статических или динамических нагрузках, основы сплава и т. д.

Для решения вопроса о применении того или иного вида плавки в каждом конкретном случае необходимы дополнительные исследования. Можно утверждать, однако, что оба вида плавки в будущем получат распространение, причем вес плавок может быть самым различным.