Сплавы на основе железа

Сплавы на основе железа

Потребность в металлах и сплавах с улучшенными свойствами в настоящее время непрерывно возрастает. Для производства, например, подшипников, работающих в специальных условиях, требуется чрезвычайно чистая сталь. Одни авиаконструкторы изыскивают стали с хорошей пластичностью в поперечном направлении и вязкостью, а также пределами прочности от 180 до 210 кг/мм*. Другие интересуются сплавами с высокой ударной вязкостью, с лучшими сопротивлением коррозии и обрабатываемостью для некоторых применений, например для пружин авиационных клапанов, штампов, шестерен, частей оружия и т. д. Наиболее эффективным процессом, удовлетворяющим этим требованиям, в последние годы является вакуумная плавка.

При производстве сплавов на основе железа вакуумная плавка положительно решает следующие основные проблемы технологического процесса:

1) понижение содержания газов;

2) повышение чистоты;

3) получение структуры слитка, относительно свободной от сегрегации;

4) осуществление контроля состава в очень узких пределах;

5) получение сплавов, которые практически невозможно выплавить или прокатать после плавки обычными методами.

Вредное влияние газов и других включений, а также сегрегация в металлах и сплавах хорошо известны. Наибольшее значение в производстве сплавов на основе железа имеют водород, кислород и азот. Водород вызывает появление хрупкости и флокенов. Кислород повышает температуру перехода из хрупкого в пластичное состояние и образует различные типы включений в зависимости от способа раскисления. Азот неблагоприятно действует на старение, усталость и прочность. Такие свойства, как усталость и ударная вязкость, очень сильно зависят от наличия включений. Осевая сегрегация влияет на механические свойства металла.

Для некоторых сплавов, таких как эвар (Avar) и сильвак (Sealvac), состав должен контролироваться в очень узких пределах для достижения желаемых характеристик теплового расширения. В других случаях потеря активных легирующих элементов в процессе выплавки должна предотвращаться для сохранения постоянства- химического состава или повышения воспроизводимости необходимых свойств материала.

Одним из преимуществ выплавленных в вакууме сплавов является их хорошая обрабатываемость. Такие сплавы, как J-1300, альфенол, тер-менол и нержавеющая сталь с высоким содержанием бора, не поддаются механической обработке, если они выплавлены методами обычной технологии.

Сравнение результатов плавки

|

Наименование плавок |

Параметры плавки |

||

|

температура, |

давление |

продолжительность плавки |

|

|

Плавка на воздухе |

1370—1700 |

1 атм |

2—3 часа |

|

Дегазация в вакууме |

1370—1700 |

Плавка 1 атм Дегазация 0,5—10 мин. |

0,5—4 часа (для 40—150 т стали) |

|

Плавка в вакуумных индукционных печах |

1370—1700 |

1 —100 мк |

1—5 час. |

|

Электрод из стали |

1370—4705 |

5—500 жх: |

15—30 мин. |

Можно достичь решения в той или иной степени одной или нескольких перечисленных выше проблем при использовании следующих операций технологического процесса:

1) дегазация в вакууме;

2) вакуумная индукционная плавка;

3) вакуумный дуговой переплав (плавка с расходуемым электродом).

В табл. 1 дается сравнение результатов плавки металла в вакууме и на воздухе. Цель этой таблицы — показать преимущества материалов, выплавляемых в вакууме, по сравнению с материалом, выплавляемым на воздухе. Следует отметить, что отсутствие сегрегации в результате дугового переплава в вакууме нельзя приписать непосредственно применению вакуума — его следует отнести скорее к особенностям кристаллизации в вакуумной дуговой печи. Металлурги в течение долгого времени старались получить более чистую сталь, улучшить ее механические свойства, достичь воспроизводимых результатов и, тем самым, обеспечить непрерывный прогресс в этой отрасли промышленности. Многие процессы были усовершенствованы в прошлом, но ни один из них не давал той степени чистоты металла, которая обеспечивается выплавкой в вакууме. Это выражается увеличением сопротивления усталости, одинаковыми свойствами в продольном и поперечном направлениях, улучшением обрабатываемости и т. д.

Мур [1] сообщил о допустимом содержании газа в различных технических сплавах, выплавленных в вакууме. Эти данные приведены в табл. 2. О влиянии содержания газов уже упоминалось, но в дальнейшем этот вопрос будет рассмотрен подробнее. Степень важности каждого фактора пока еще является спорной, и прежде чем сделать окончательные выводы, по-видимому, потребуются серьезные исследования.

Свойства готового металла в вакууме и на воздухе

Таблица 1

|

способность к горячей обработке |

содержание газа, % 10-* |

чистота |

сегрегация |

% улучшения механических свойств |

|

Плохая или средняя |

Н2 — 4 — 20 О2 — 10—150 N2 — 30—500 |

Удовлетворительная |

Нормальная |

Неизменные |

|

Средняя или хорошая |

Н2— 1— 4 О, — 10— 60 N, — 40—120 |

Удовлетворительная или чистая |

Нормальная |

5— 50 |

|

Хорошая |

Н2< 1,0 О2 — 4—10 N2 — 3—50 |

Очень чистая |

Нормальная |

20—200 |

|

Хорошая |

Н2— 1— 2 О2 — 6— 30 N2 —40—100 |

Чистая |

Относительно свободная |

10—100 |

|

Очень хорошая |

ю о сч ° 1 1 — —< сч VI 1 rfoV |

Исключительно чистая |

30—300 |

Как упоминалось ранее, многие свойства сплавов на основе железа улучшаются в случае выплавки их в вакууме. Не вдаваясь в специфику решения этого вопроса в целом, рассмотрим каждое свойство сплава в отдельности.

Таблица 2

Среднее содержание газов в промышленных плавках

|

Сплав |

Емкость печи, кг |

Кислород, % |

Азот, % |

|

Ферровак |

100 |

1 0,0007 |

1 0,0005 |

|

52 100 |

315 |

0,0005 |

0,0003 |

|

1000 |

0,0002 |

0,0004 |

|

|

Ферровак хэлмо ….. |

315 |

0,0003 |

0,006 (по Кьельдалю) |

|

Ферровак инвар. |

315 |

0,0012 |

0,0001 |

|

Ферровак А-286 |

1000 |

0,0003 |

0,005 (по Кьельдалю) |

|

Ферровак 6150 |

1000 |

0,0003 |

0,0004 |

|

Нивак васпаллой |

315 |

0,0012 |

0,012 (по Кьельдалю) |

Усталость

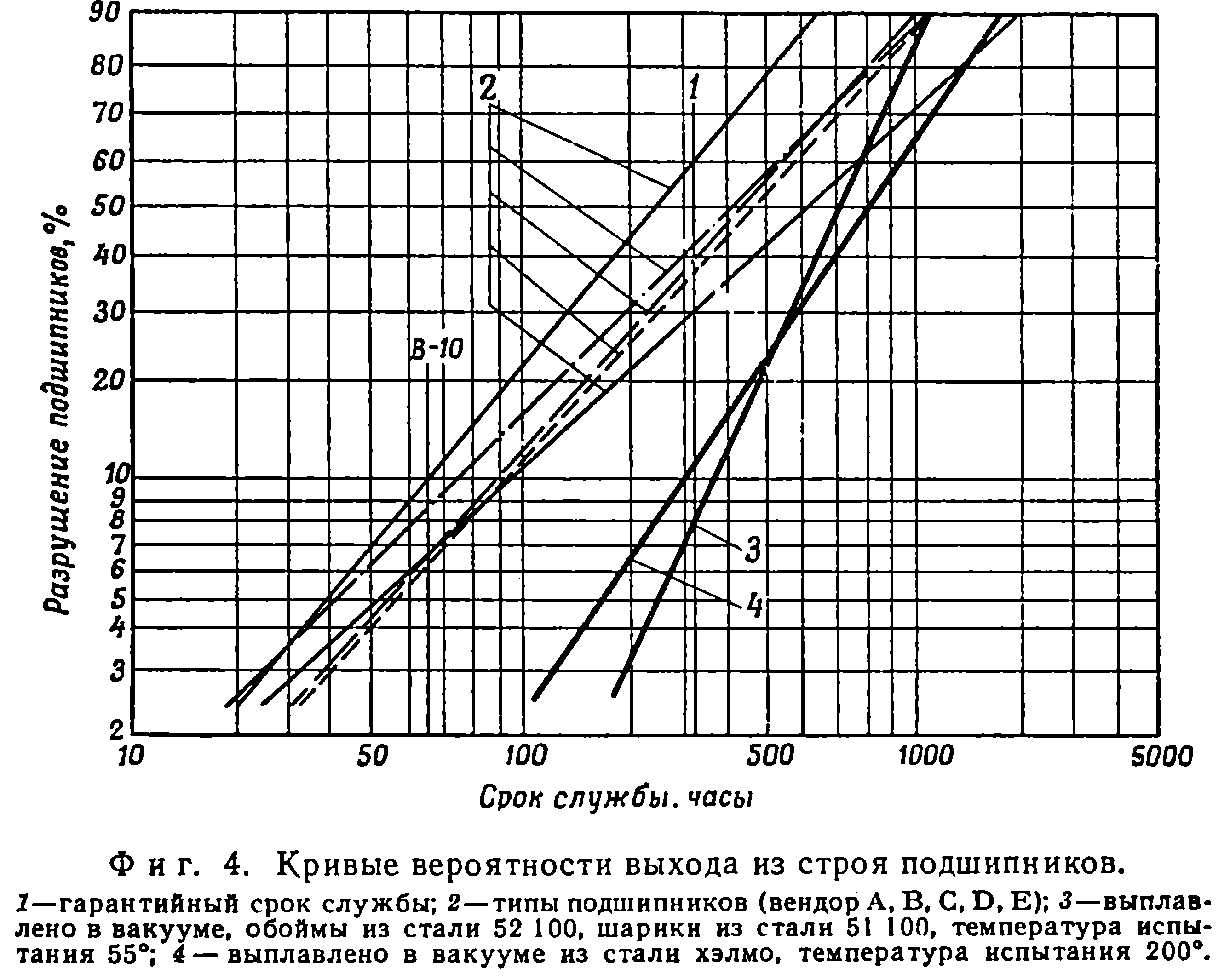

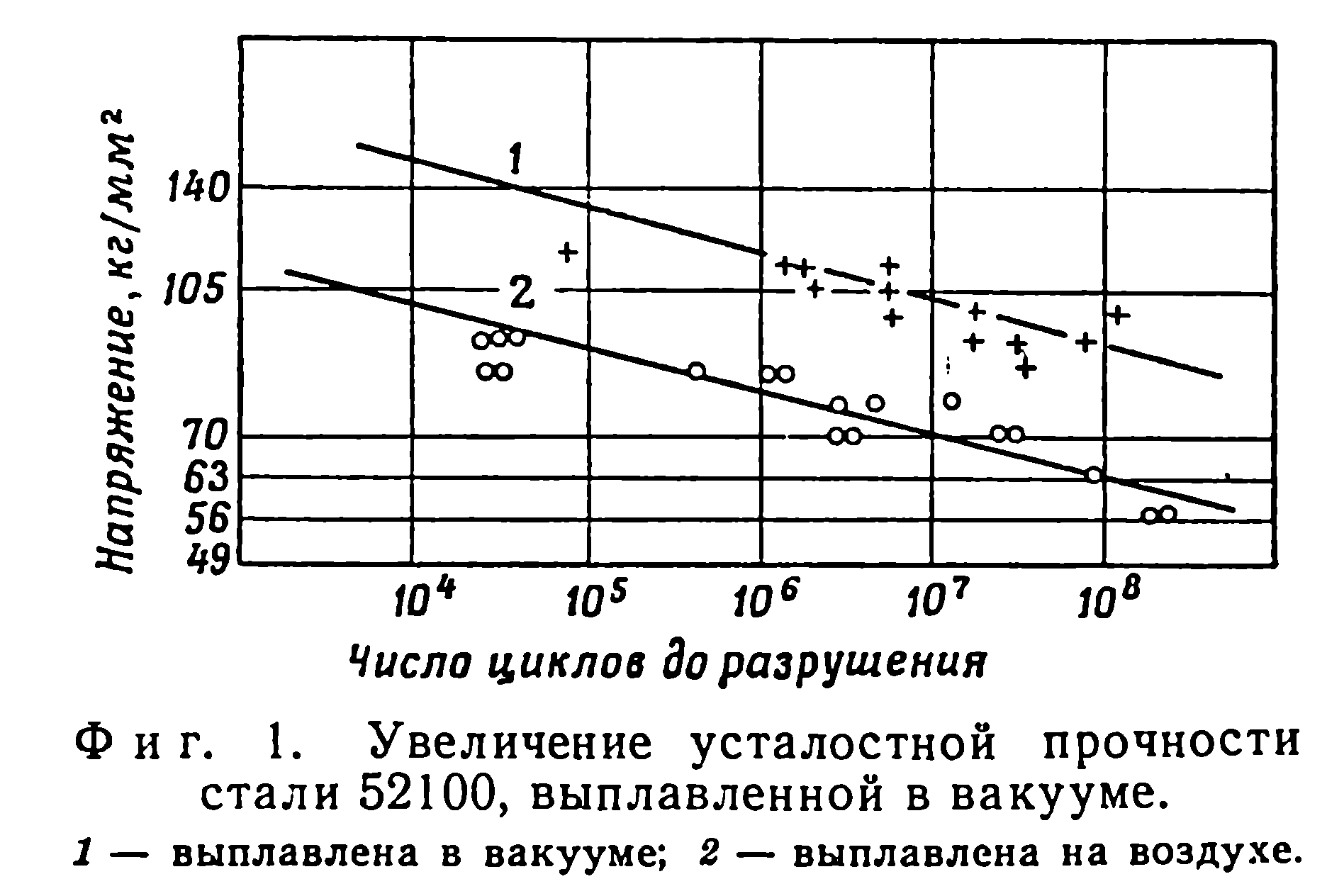

Различные исследователи показали, что предел усталости данного сплава, выплавленного в вакууме и прошедшего термообработку для получения требуемого предела прочности, значительно выше, чем у сплава, выплавленного на воздухе. Мур [2] сообщил об увеличении усталостной прочности стали 52100 на 50%. На фиг. 1 эта зависимость графически представлена в виде кривых, построенных по данным испытаний на усталость при постоянном изгибе.

Исследование предела усталости стали 4340 при нагрузках 164 и 200 кг/мм2 [3] показывает улучшение приблизительно на 25% в продольном направлении для материала, выплавленного в вакууме.

Однако предел усталости в поперечном направлении только на 8% ниже, чем в продольном направлении. Эти данные показаны на фиг. 2 и 3. На фиг. 5 представлена зависимость предела усталости от предела прочности на растяжение длй стали 4340. Отсюда очевидно, что при любом пределе прочности предел усталости выплавленных в вакууме сплавов улучшается.