Разрывные свойства металлов

Разрывные свойства металлов

Известно, что результаты испытаний образцов, вырезанных из бруска (или поковки) вдоль или поперек направления механической обработки будут сильно отличаться после термообработки, проведенной для увеличения твердости.

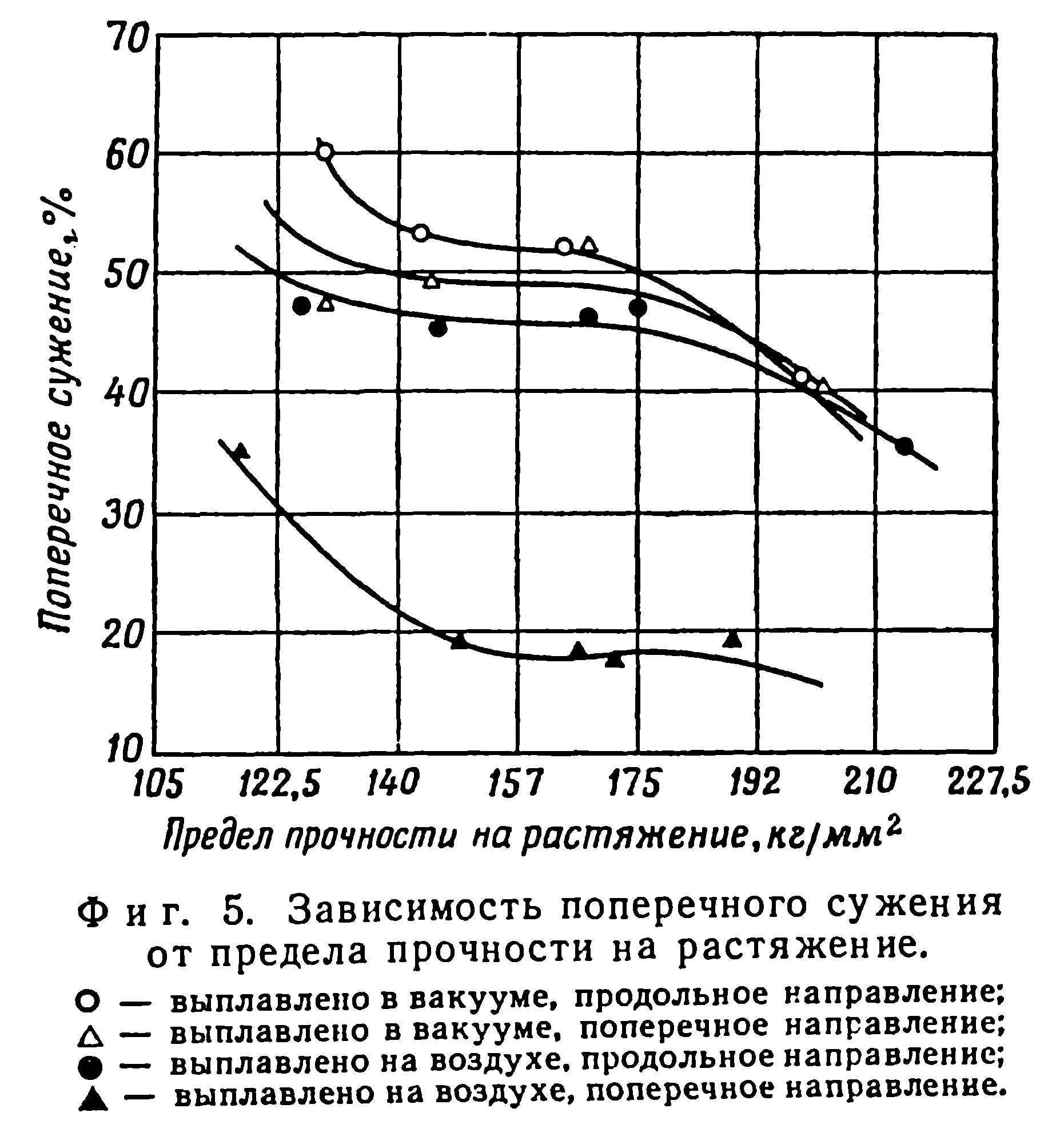

Пределы прочности и текучести в обоих направлениях отличаются не сильно. Однако относительное удлинение и сужение в поперечном направлении имеют значительно меньшие значения. Эти два свойства являются основной характеристикой вязкости. При аналогичных испытаниях сплава, выплавленного в вакууме, разница в значении вязкости в продольном и поперечном направлениях очень небольшая. Действительно., пластичность в поперечном направлении для сплава, выплавленного в вакууме, равна или больше пластичности в продольном направлении для сплава, выплавленного на воздухе. Это показано в табл. 3 и 4. На фиг. 5 представлена зависимость поперечного сужения от предела прочности на растяжение. В табл. 3 приведены данные для прошедшей термообработку стали 4340, выплавленной на воздухе и в вакууме; предел прочности этой стали составлял 203 кг/мм2.

Пределы прочности в обоих направлениях отличаются очень незначительно, однако вязкость в поперечном направлении различается очень сильно. Сталь 4340, выплавленная в вакууме, дает увеличение относительного удлинения в поперечном направлении по сравнению с выплавленной на воздухе с 5 до 10,5%, в то время как сужение возрастает с 17 до 40%. Увеличение вязкости также наблюдалось и в продольном направлении, хотя и в меньшей степени.

Таблица 3

Механические свойства стали 4340, выплавленной на воздухе и в вакууме

|

Образцы |

яВв |

Предел прочности при разрыве, кг] мм* |

Предел текучести (Гол, . кг/мм* |

Относи. тельное удлинение на 1 = 50 леж, % |

Поперечное сужение, % |

|

Выплавленные на воздухе |

|||||

|

продольный … |

54,0 |

203,0 |

155,8 |

10,5 |

35,0 |

|

поперечный .. , |

54,0 |

202,0 |

154,7 |

5,0 |

17,0 |

|

Выплавленные в вакууме. |

|||||

|

продольный … |

53,5 |

199,5 |

150,5 |

12,0 |

41,0 |

|

поперечный … |

54,0 |

200,9 |

155,4 |

10,5 |

40,0 |

Все образцы были подвергнуты термообработке: нормализация с 880°, 2 часа гомогенизация при 840°, 2 часа закалка в масло и отпуск при 175°.

Таблица 4

Сравнение механических свойств сплава UHS-260, выплавленного на воздухе и в вакууме1)

|

Образцы |

Яве |

Предел прочности при разрыве, кг[мм |

Предел текучести кг мм* |

Относительное удлинение на 1 = 36 JKJH, % |

Поперечное сужение % |

|

Выплавленные на воздухе, плавка № 1 |

|||||

|

продольный … |

52 |

185 |

156 |

9,9 |

35,2 |

|

поперечный |

52 |

188,5 |

162 |

5,2 |

15,8 |

|

Выплавленные на воздухе, плавка №2 |

|||||

|

продольный … |

52,5 |

193 |

168 |

11,9 |

39,0 |

|

поперечный |

53 |

194 |

172 |

4,8 |

10,5 |

|

Выплавленные в вакууме |

|||||

|

продольный … |

52 |

186 |

163 |

11,9 |

43,5 |

|

поперечный … |

52 |

186 |

165 |

10,6 |

38,2 |

Все образцы подвергались гомогенизации при 930° в течение 1 часа, закалке в масло и отпуску при 290® в течение 2 час.

Анализ сплава: 0,35% С; 1,25% Мп; 1,85% Si; 1,25% Сг; 0,20% V и 0,35% Мо.

Результаты, полученные для выплавленной в вакууме стали 4340, справедливы и для других материалов на основе железа. В табл. 4 приведены данные для выплавленного на воздухе и в вакууме сплава UHS-260, который подвергался термообработке на предел прочности 180 кг/мм*. Этот сплав обладает наиболее высокой прочностью по сравнению со сплавами, выпускаемыми фирмой «Крусибл стил компани» (США). Приведенные данные показывают, что вакуумная плавка увеличивает относительное удлинение в поперечном направлении приблизительно до 210%, а сужение примерно на 300%. Однако увеличение вязкости в продольном направлении также незначительно.

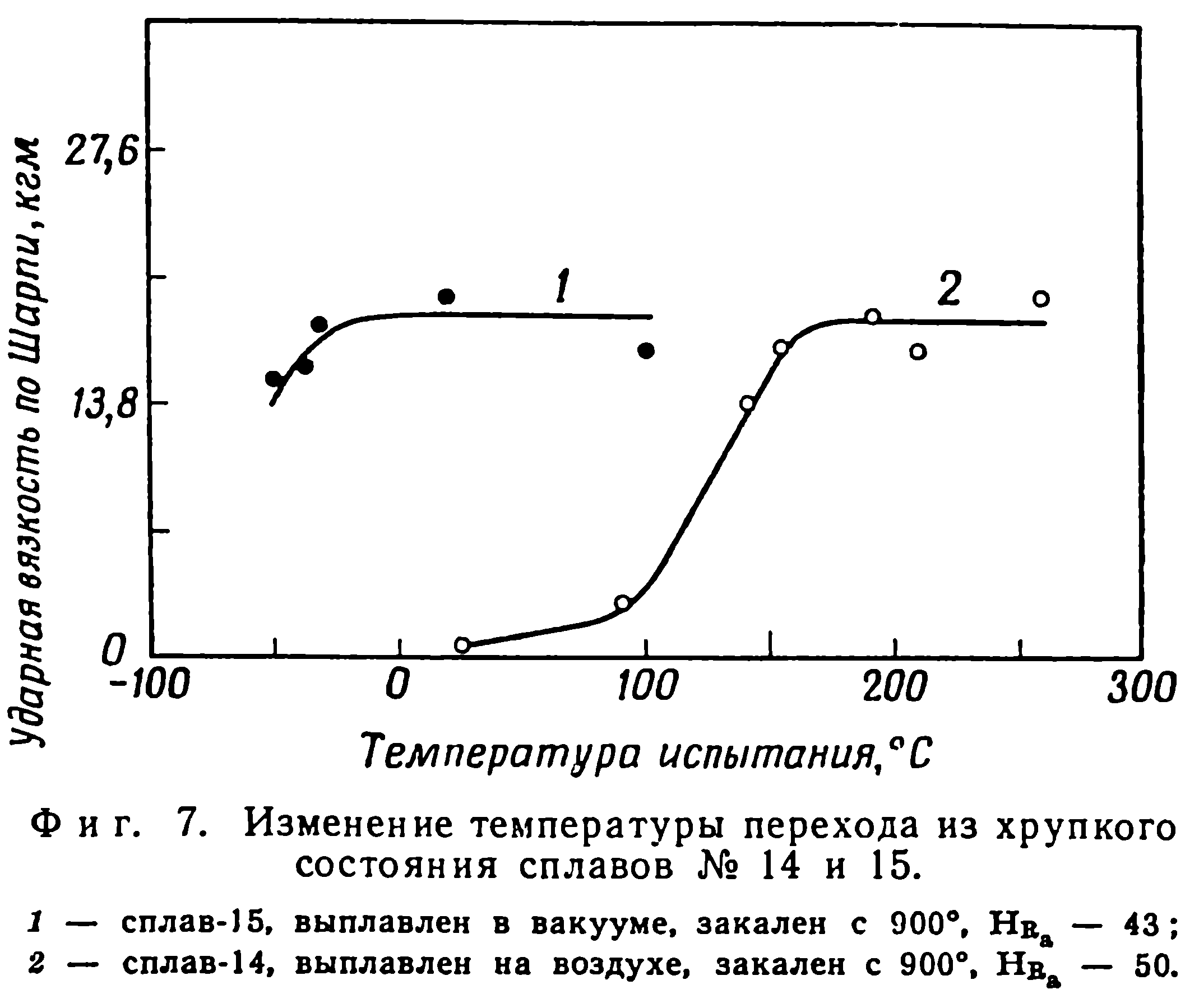

На фиг. 6 представлена зависимость предела прочности при разрыве надрезанного образца от предела прочности образца без надреза. Эти данные, показывающие относительную нечувствительность к надрезу образца из выплавленного в вакууме сплава 4340 при всех пределах прочности, по сравнению с данными работы [8] для образца из выплавленного на воздухе этого же сплава являются важным доказательством улучшения его вязкости. Ковкость металла характеризуется также ударной вязкостью. Риз и Гопкинс [9] установили вредное влияние кислорода на ударную вязкость. Их данные показывают, что температура перехода из состояния хрупкости в состояние пластичности для чистого железа уменьшается с 90 до —10° при снижении содержания кислорода с 0,01 до 0,001%. Подобные результаты были получены и для других материалов. На фиг. 7 показано изменение температуры перехода из хрупкого состояния в пластичное для сплавов № 14 и 15. Температура перехода после выплавки в вакууме приблизительно составляет —50° по сравнению с температурой в 125° для сплава, выплавленного на воздухе. Ударная вязкость при комнатной температуре для различных сплавов, выплавленных в вакууме и на воздухе, представлена втабл. 5.

Таблица 5

Сравнение ударной вязкости сплавов, выплавленных в вакууме и на воздухе

|

Сплавы «Ферровак» |

Испытание |

Твердость |

Ударная вязкость, кгм |

|

|

в вакууме | |

| на воздухе |

|||

|

9310 |

С |

36—40 Вв |

13,8 (7,1) |

6,25 (2,03) |

|

6150 |

с |

42—46 Вв |

2,76 (2,22) |

1,38 (0,97) |

|

4340 |

с |

46—47 Re |

2,22 (1,80) |

1,38 |

|

403 |

I |

241 Нв |

13,8 |

4,83 |

|

410 |

с |

55 Re |

22,8 |

13,8 |

|

422 |

с |

32—33 Re |

6,35 |

2,76 |

|

446 |

с |

45—50 Вв |

18,7 |

0,69 |

С — образцы Шарли с V-образным надрезом; I — образец Изода с V-образным надрезом.

Цифры в скобках относятся к поперечному направлению.

Мур [1] обнаружил явное улучшение ударной вязкости для всех выплавленных в вакууме сплавов, а также для тех выплавленных на воздухе сталей, температура перехода которых из хрупкого состояния в вязкое ниже комнатной.

Сопротивление коррозии

Рядом исследований была обнаружена точечная коррозих, локализованная у крупных неметаллических включений. В связи с этим надо полагать, что выплавленные в вакууме наржавеющие стали будут иметь лучшее сопротивление коррозии. В настоящее время пока нет окончательных данных, характеризующих лучшее сопротивление коррозии у выплавленных в вакууме нержавеющих сталей, Таушек [11] сообщил об улучшении сопротивления коррозии низколегированной стали, предназначенной для клапанов (см. фиг. 8). Однако в высоколегированных сталях не обнаружено улучшения сопротивления коррозии в металле, выплавленном в вакууме. Сварные конструкции из нержавеющей стали, выплавленной в вакууме, имеют улучшенные данные сопротивления коррозии. Выплавленные в вакууме нержавеющие стали содержат менее 0,01% углерода, что гораздо ниже, чем в сталях, выплавленных на воздухе; при таком содержании углерода образование карбидов незначительно.

Длительная прочность

Испытания на длительную прочность обычно проводят с жаропрочными материалами, однако исследование этого свойства имеет существенное значение и для других сплавов на основе железа, особенно для аустенитных нержавеющих сталей. В работе Монкмэна и Гранта [12] показано влияние углерода и азота на длительную прочность аустенитной нержавеющей стали. Эти данные, полученные в результате испытания образца при напряжении 10,5 кг/мм* и 700°, показывают умень” ение времени до разрыва с 1000 час. при содержании С -f- N = 0,005% до 20 час. при содержании С + N = 0,08%.

В табл. 6 представлены данные о длительной прочности при 700° хромоникелевых нержавеющих сталей [13], выплавленных на воздухе и в вакууме. Следует заметить, что для этой стали, выплавленной на воздухе, время до разрыва образца составляет 23 часа, а для такой же стали, выплавленной в вакууме, оно увеличивается до 193 час. Такое же увеличение времени до разрыва отмечалось и при других напряжениях.

Таблица 6

Сравнение длительной прочности хромоникелевых нержавеющих сталей, выплавленных на воздухе и в вакууме

|

Плавка |

Напряжение, кг(мм1 |

Время до разрушения, часы |

Относительное удлинение при 0 = 125 мм, % |

Поперечное сужение, % |

1000-часовая дли-тел ная прочность, кг{мм* |

|

На воздухе |

167 |

23 |

13,0 |

22,8 |

|

|

139 |

128 |

6,2 |

11,7 |

9,95 |

|

|

99 |

1020 |

13,6 |

13,5 |

||

|

В вакууме |

167 |

193 |

27,2 |

56,4 |

|

|

139 |

1210 |

24,0 |

52,4 |

14,42 |

|

|

99 |

3115 |

28,0 |

64,0 |

Температура испытания 700°.

Необходимо также отметить, что сплавы, выплавленные в вакууме,; не требуют добавления в процессе плавки таких элементов, как кремний; и марганец. Отрицательное влияние этих элементов на длительную прочность давно известно.

Обрабатываемость в горячем состоянии

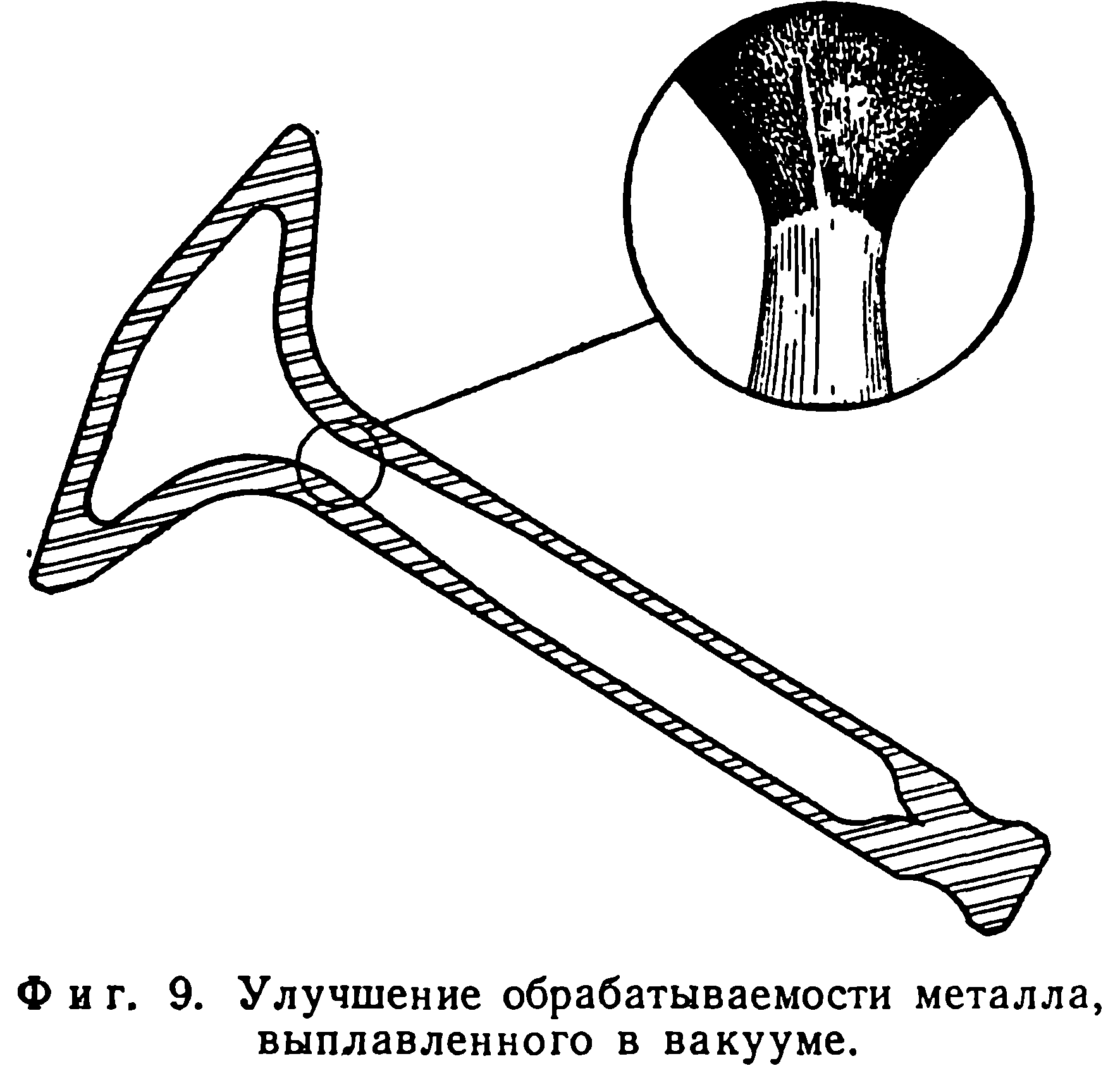

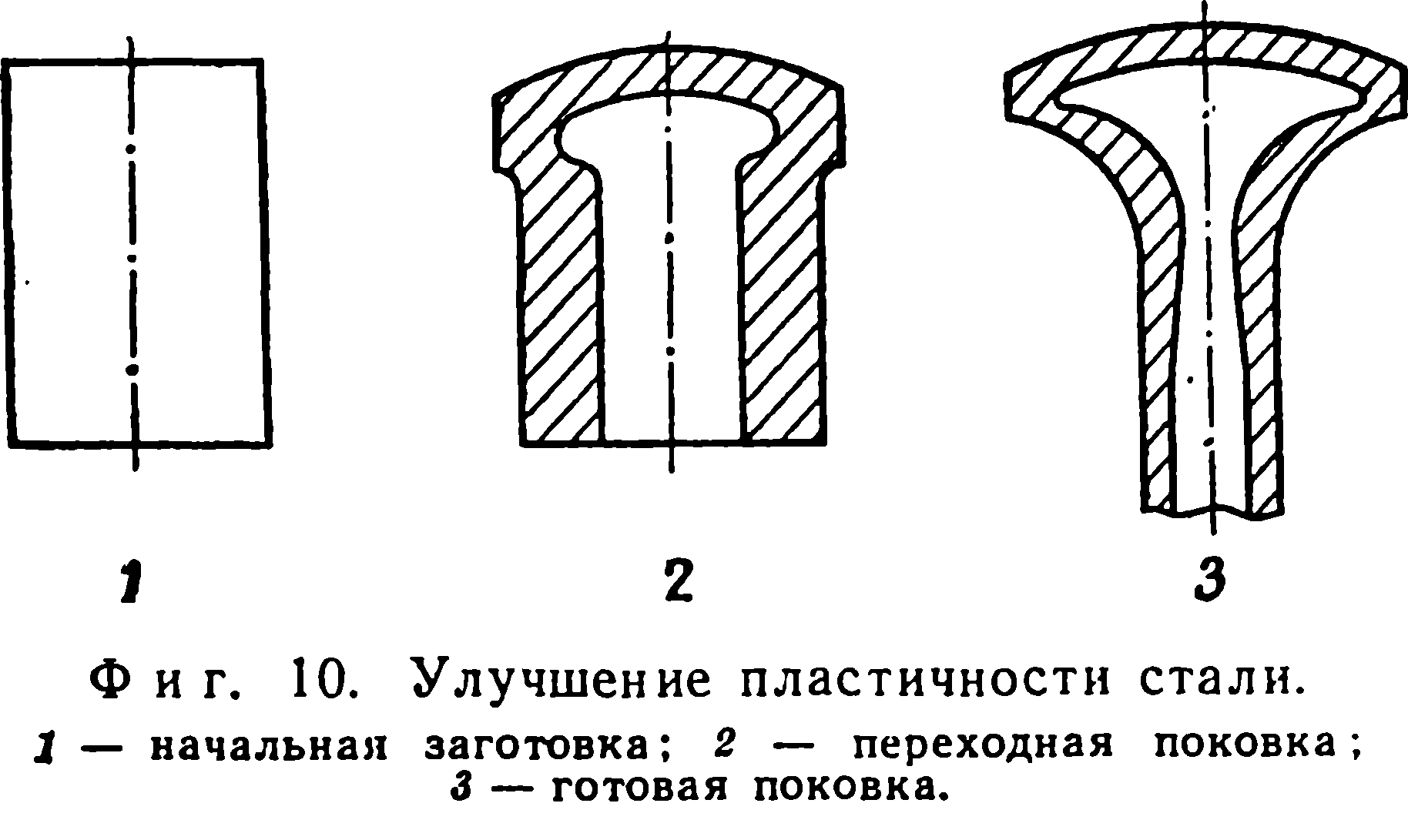

Улучшение обрабатываемости в горячем и холодном состоянии сплавов, выплавленных в вакууме, неоднократно уже отмечалось. Причиной этого в основном является улучшение их вязкости, что видно из примеров, приведенных в работе Таушека [11] (см. фиг. 9 и 10). Необходимо отметить также, что вакуумная плавка улучшает обрабатываемость железоалюминиевых и железохромоалюминиевых сплавов и нержавеющих сталей, содержащих бор, которые прежде относились к классу недеформируемых.

Электрические свойства

Электрические сплавы, выплавленные в вакууме, обнаруживают значительное улучшение электромагнитных свойств. Типичные свойства приведены в работе Гарнык и Самарина [14]. В табл. 7 сравниваются магнитные свойства выплавленной в вакууме и обычной трансформаторной стали, содержащей 3—4% Si. При рассмотрении этих данных видно, что улучшение магнитных свойств превалирует над уменьшением потерь (см. фиг. 11 и 12). Площади петель гистерезиса для сплавов, выплавленных в вакууме, примерно вдвое меньше гистерезиса для сплавов, выплавленных на воздухе. Коэрцитивная сила также заметно уменьшается. В табл. 8 приведены данные Гарнык и Самарина, свидетельствующие о значительном уменьшении содержания газов и неметаллических включений. Установлено также, что включения, например, окислов кремния, которые близки к чистому кремнию, менее вредны, чем включения глинозема. Кроме того, после выплавки в вакууме облегчается холодная прокатка даже тех электротехнических сплавов, которые обычно не поддавались такой прокатке.

Таблица 7

Электромагнитные свойства кремнистой стали (3—4% Si), выплавленной в вакууме и на воздухе

|

Свойства |

Выплавленная на воздухе |

Выплавленная в вакууме |

|

Ваттные потери, вткг:

|

0,90—1,18 |

0,74—0,85 |

|

Р1б (при 15 000гс) |

2,05—2,70 |

1,67—1,78 |

|

Магнитная проницаемость, гс/э начальная /z0 |

500—640 |

1100—4000 |

|

максимальная |

5400—9000 |

10400—13900 |

|

Коэрцитивная сила, э |

0,353—0,535 |

0,220—0,283 |

Таблица 8

Содержание газов и неметаллических включений в 3—4%-ной кремнистой стали

|

Содержание, % |

Выплавленная на воздухе |

Выплавленная в вакууме |

|

Кислород X 104 |

145—195 |

19—26 |

|

ВодородхЮ4 …………….. |

2—4 |

0,5 |

|

Общее содержавиех 104 |

340—500 |

40—70 |

|

Неметаллические включениях 104 |

||

|

глинозем во включениях |

62—80 |

Не определялось |

|

кремнезем во включениях |

3,5—24 |

70—95 |

В общем сплавы на основе железа, выплавленные в вакууме, по-видимому, должны занять определенное место в качестве конструкционных материалов. Большинство инженеров считает эти сплавы такими же по качеству, как выплавленные на воздухе. Однако это не так, по крайней мере для большинства сплавов. Например, сплав 6150, легированный кремнием и ванадием, часто применяется для рессор или пружин. Для этой цели он подвергается закалке и отпуску до Нъ =45—48. В табл. 9 дается сравнение механических свойств этого сплава, выплавленного в вакууме и на воздухе.

Таблица 9

Механические свойства сплава 6150, выплавленного на воздухе и в вакууме, после термообработки до НВв = 45—48

|

Плавка |

Предел прочности при растяжении, кг 1мм1 |

Предел текучести, кгмм* |

Относительное удлинение, % |

Поперечное сужение, % |

Ударная вязкость по Шарли, кгм |

|

Продольный образец на воздухе …. |

161,0 |

158,2 |

13,0 |

45,0 |

1,38 |

|

в вакууме ….. |

161,0 |

150,5 |

12,0 |

50,0 |

2,76 |

|

Поперечный образец на воздухе …. |

161,0 |

158,2 |

7,0 |

15,0 |

0,97 |

|

в вакууме ….. |

161,0 |

150,5 |

10,0 |

35,0 |

2,20 |

Предел усталости равен 66,5 кг/мм2 для сплава, выплавленного на воздухе, и 84,0 кг/мм1 для сплава, выплавленного в вакууме, т. е. происходит увеличение на 25%. Однако твердость сплава 6150, выплавленного в обычных условиях, следовало бы поддерживать в пределах Нцс = 45—48 для получения определенной вязкости рессор, предохраняющей их от разрушения в результате хрупкости. Согласно этим данным, твердость сплава 6150, выплавленного в вакууме, может быть доведена до Нцс = = 50—53 и выше, причем вязкость сплава будет такой же, как и в случае выплавки его в обычных условиях.

Поскольку предел усталости прямо пропорционален пределу прочности при растяжении, надо полагать, что предел усталости сплава, выплавленного в вакууме, будет превышать 105 кг/мм2.

В заключение следует отметить, что сплавы на железной основе, выплавленные в вакууме, несомненно, представляют интерес для промышленности. Их характеристики в общем оправдывают более высокую их стоимость. Тем не менее дальнейшее развитие вакуумной техники необходимо совершенствовать для более полного использования преимуществ сплавов, выплавляемых в вакууме.