Механические свойства сплавов, выплавленных в вакууме

Механические свойства сплавов, выплавленных в вакуумеМеханические свойства сплавов, выплавленных в вакууме

Одним из важных преимуществ жаропрочных сплавов и сталей, выплавляемых в вакууме, является улучшение их механических свойств. По данным многих исследователей, плавка и литье в вакууме позволяют максимально использовать все возможности, заложенные в сплаве. Вакуумная плавка предотвращает появление окисных плен и приводит к уменьшению разброса свойств.

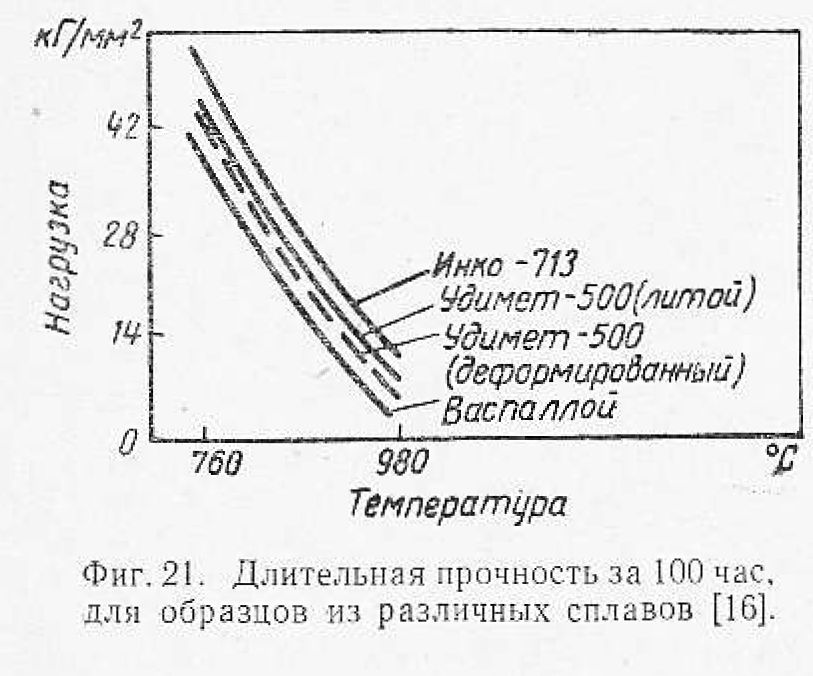

Жаропрочные сплавы па железной, никелевой или кобальтовой основах содержат, как правило, значительные количества высокоактивных элементов (титан, алюминий и др.). Известно, что длительная прочность этих сплавов зависит от строго регулируемого соотношения титана и алюминия. Для получения максимального времени до разрушения количество этих элементов в сплаве должно регулироваться в очень узких пределах. Как было показано выше, вакуумная плавка как раз способствует уменьшению колебания содержания этих элементов. Вторым фактором является чистота границ зерен от оксидов и нитридов. Известно, что оксиды и нитриды не только изменяют химический состав сплава, но и образуют выделения по границам зерен, загрязняя материал. При плавке в вакууме окисные плены не образуются и последние пе загрязняют сплава васпаллой. Длительная прочность для отлитого в вакууме инко-713 оказалась выше средних значений длительной прочности этого сплава, отлитого в атмосфере аргона. Рассмотренные здесь сплавы представляют собой литые композиции, которые успешно применяются для производства лопаток газовой трубииы. Свойства жаропрочных сплавов, выплавляемых в вакууме, существенно зависят от величины вакуума, качества исходной шихты и скорости натекания. На свойства сплава оказывает также влияние температурный режим плавки, продолжительность выдержки жидкого металла под вакуумом, условия раскисления, среда, в которой осуществляется заливка форм, и другие факторы.

Так, например, по данным В. II. Кашина и А. М. Самарина [10], проводивших исследование свойств сплава на никель-хромовой основе при выплавке его в вакуумной индукционной печи, отмечается улучшение свойств сплава с увеличением степени разрежения. Металл, переплавленный в вакуумной печи при остаточном давлении около 1 мм рт. ст., обладает более высокими механическими свойствами по сравнению со сплавом, выплавленным в атмосфере воздуха. Длительная прочность такого сплава при 850° составляет в среднем 68 час., а у исходного сплава (до переплава в вакууме) 52 часа. Металл, переплавленный при остаточном давлении 5-10-3 мм рт. ст., показывает еще более высокую стойкость; его длительная прочность в среднем по пяти плавкам составляет 114 час. Таким образом, переход от выплавки сплава на воздухе к выплавке его в вакууме позволил почти в 2 раза повысить срок службы данного сплава. В табл. 6 представлены полученные в работе [10] результаты испытаний сплава на растяжение при температуре 800°. Испытания показали, что относительное удлинение, сужение поперечного сечения образцов и предел прочности растут при переходе от выплавки на воздухе к выплавке в вакууме. Аналогичные данные получены автором. Были проведены плавки из нескольких видов шихты в раз-. личной величине вакуума и при различных условиях проведения плавки. В результате исследования установлено, что при переплаве в вакууме сплава, предварительно выплавленного в атмосфере воздуха, свойства возрастают по мере увеличения вакуума (фиг. 22).

При проведении плавок в вакууме на той же шихте, но с дополнительным введением в расплав углерода с целью раскисления сплава свойства сплава возрастают более ощутимо. Так, в вакууме от 1 лги до 1-Ю-1 мм рт. ст. длительная прочность возрастает на 40%, при вакууме от 1-10—‘ до 140-2 лш рт. ст. длительная прочность повышается на 50% и при вакууме от Ь10-2 до 1-10′4 мм рт. ст. наблюдается увеличение се 60—80%. Количество вводимого для раскисления углерода при этом составляло. 0,01 -0,2% от веса металла. При введении больших присадок углерода, не выгорающих в процессе ‘реакции и потому проявляющих себя не только как раскислитель, но и как легирующий элемент, наблюдается резкое снижение жаропрочности сплава. Отмечается, в частности, заметное повышение ударной вязкости раскисленного углеродом сплава (фиг. 23). Наиболее высокие прочностные свойства получены при литье из сплава, выплавленного в вакууме. В этом случае в качестве шихты использовался сплав, выплавленный в вакууме 10 3 лпи рт. ст. из чистых исходных компонентов; при этом алюминий и титан были введены в очень узких пределах. Полученный сплав вторично переплавляли в вакууме 1-Ю"3—14 О-8 мм рт. ст. и отливали образцы в формы, нагретые до температуры 950°. Результаты испытания образцов па длительную прочность и ударную вязкость приведены в табл. 7 и на фиг. 24.

Выше говорилось о том, что на свойства сплава оказывает влияние скорость натекания вакуумной печи. Экспериментальные данные, приведенные в работе [10], свидетельствуют о том, что скорость натекания оказывает существенное влияние па жаропрочность и содержание газов в сплаве.

Опыты, проведенные на чистом электролитическом никеле, предварительно дегазированном в глубоком вакууме в жидком и твердом состоянии при 1550°, показали, что между суммарной скоростью натекания и содержанием кислорода в чистом никеле существует прямолинейная зависимость (табл. 8).

О влиянии скорости натекания па жаропрочность и пластичность сплава на никелевой основе говорится также в работе [191.

Таблица 8

Влияние скорости натекания на жаропрочность и содержание газов в сплаве [10]

|

1 № планки |

Остаточное давление в жм..рт.ст. |

Скорость натекания в лмк}сек |

Время до разрушения в час. и мин. |

Пластичность при испытания па длительную прочность в % |

Содержание газов в % |

||

|

0 |

ф |

1 нс лор од |

Азот |

||||

|

1 |

10-2 |

1000 |

77.15 59.30 99.15 |

19,4 |

32,2 |

0,0018 |

0,0032 |

2 |

2 10-2 |

2200 |

13,30 4.20 38.50 |

12,0 |

25,0 |

0,0039 |

0,005 |

|

3 |

1; 5-10-’ |

3000 |

28.15 38.— 7,- |

13,2 |

28,6 |

0,0051 |

0,004 |

Таким образом, вследствие наличия натекания металл насыщается газами и теряет свойства. Основными источниками насыщения металла газами при использовании чистых шихтовых материалов являются огнеупорная футеровка и неплотности вакуумной системы. жет в значительной степени испортить качество металла и свести к нулю положительное влияние вакуумной плавки па свойства сплавов.

Поэтому при проведении плавок в вакууме должен быть тщательно отработан режим плавки по величине вакуума, температуре металла и времени выдержки жидкого металла под вакуумом применительно к материалу тигля и марке сплава.