Состояние внутренней полости формы и ее влияние на размеры и качество отливок

Состояние внутренней полости формы и ее влияние на размеры и качество отливок

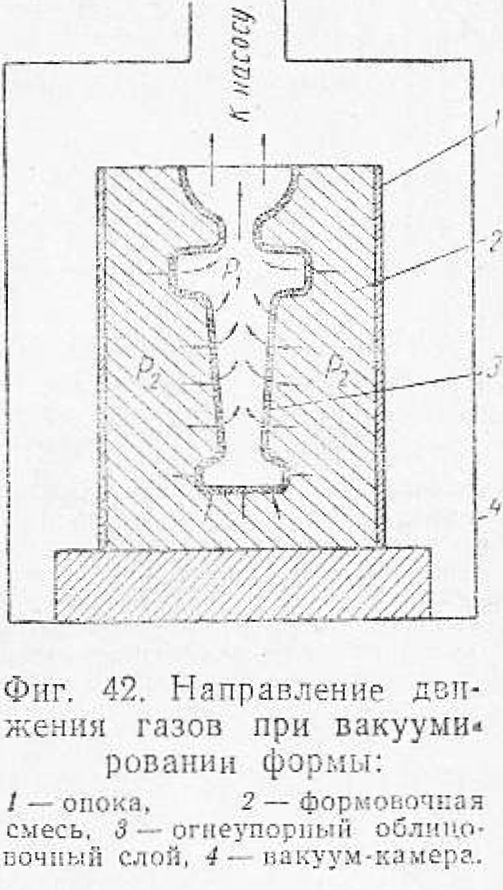

При литье деталей в вакууме с применением формы на жидком наполнителе на отливках получается большое количество засоров в виде поверхностных включений песчинок и отдельных мелких и крупных, кусочков облицовочного слоя. Кроме того, на деталях получается больше чем обычно заливов, являющихся, как известно, результатом проникновения жидкого металла в трещины облицовочного слоя формы. Детальное ознакомление с процессом литья в вакууме и тщательный анализ брака показали, что основной причиной, вызывающей засоры и заливы при литье в вакууме, является форма. При вакуумировании форм точного литья на жидком наполнителе в начальный момент создаются разные, разрежения Р в полости формы и Р2 в толще формовочной смеси (фиг. 42). Ввиду того что полость формы открыта и имеет большое сечение, в пей быстро создается разрежение Pf, в формовочной же смеси из-за ограниченной газопроницаемости разрежение Р2 создается медленно; при этом давление Р<> в начальный момент откачки будет больше давления Р. Вследствие этого направление просасывания идет так, как оно показано на фиг. 42 стрелками. При создавшейся разнице давлений облицовочный слой стремится отделиться от формы.

При наличии в форме трещин (а они имеются даже в тщательно выполненной и прокаленной форме) из трещин в полость засасываются песчинки, а также кусочки от слоившегося облицовочного слоя. При заливке металла в формы песчинки и кусочки облицовочного слоя создают засор.

Всасывание песчинок и кусочков будет тем больше, чем больше величина вакуума. Это положение было подтверждено экспериментами, сущность которых заключалась в том, что изменял: направление отсоса газов и? формы. С этой целью в стенка? опоки делали отверстия, нижний торец формы ставили на решетчатую подставку, а верхний то рец закрывали плотно алюми пневой: пластинкой. По такому способу была проведена сёрил плавок на специальной установ ке, позволявшей закрыть полосе формы путем поджатия ее через асбестовую прокладку к крышке вакуум-камеры (фиг. 43). В этом случае просасывание воздуха происходило так, как оно пока зано на фиг. 43 стрелками. При этом полость формы вакуумировалась в последнюю очередь и давление в начальный момент откачки было больше давления Р2. Образовавшаяся разност: давлений поджимала облицовочный слой к толще формовочной смеси, а не отрывала от нее Отдельные песчинки также всасывались внутрь трещин. Результаты контроля поверхности деталей, отлитых таким способом, приведены в табл. 20.

Полученные результаты пока залп, что, несмотря на наличие заливов на поверхности отлитых деталей, засоров в виде раковин от включений песчинок и кусочков облицовочного слоя обнаружено нс было.

Однако осуществить направление отсоса газов, показанное на фиг. 43, при практической работе на вакуумных печах не представляется возможным, и брак по засору при применении форм на ж ид ком наполи и тел е оста ется бол ьш и м.

Результаты контроля показали также, что формы на жидком наполнителе при литье в вакууме имеют большую чувствительность к проникновению металла в мельчайшие трещины и поры.

Трещины, имеющиеся в форме, при движении газов в прямом или обратном направлении как бы «размываются?-этими газами и становятся больше. Кроме того, как было уже доказано экспериментально, жидкотекучесть сплава в вакууме значительно возрастает, поэтому трещина, не заполняющаяся металлом при заливке форм в атмосфере воздуха, легко смачивается и заполняется жидким металлом в вакууме.

В процессе ведения плавок замечено, что если перед заливкой металлом форм в вакуум-камеру вводится аргон или гелий, то заливов становится меньше. Габариты внутренней полости формы, подвергнутой вакуумированию, практически нс изменяются и не приводят к искажению размеров отливки. Об этом свидетельствуют приведенные в табл. 21 результаты контроля размеров отливок. Как видно из Приведенных результатов обмера, размеры деталей, отлитых при различных величинах вакуума, соответствуют размерам, допускаемым по чертежу.

Сравнение результатов контроля размеров деталей, отлитых в вакууме, с размерами деталей, отлитых в атмосфере воздуха, не показало существенного различия.