Влияние условий заливки форм на качество отливок

Влияние условий заливки форм на качество отливок

С целью изучения причин, вызывающих растрескивание облицовочного покрытия и образование засоров при заливке форм в вакууме, были проведены опыты, сущность которых заключалась в том, что формы, изготовленные по идентичному технологически му процессу, заливались различными способами:

а) в атмосфере воздуха, стационарно из ковша;

б) в атмосфере воздуха, па порционной поворотной печи типа МБ;

в) в вакуумной печи емкостью 50 кг через сливной носок тигля.

Модели изготовляли из технической мочевины (МБ-97/3) и окрашивали обычным облицовочным покрытием. Модельную масс;, удаляли вымыванием в горячей воде. Наполнитель формы жидки!; (люберецкий песок 88% и 12% этилс-иликата в качестве связующего). Формовка на этилсиликате создавала близкие условия расширения наполнителя и керамической пленки, а удаление моделей водой исключало возможность растрескивания и разрушения облицовочного покрытия.

Перед заливкой форм по методу, описанному в пунктах а и б. формы предварительно вакуумировали в специальной вакуум-камере в течение 15 мин. при вакууме 0,5 мм рт. ст.

Результаты, приведенные в табл. 22, показали, что па деталях, отлитых в атмосфере воздуха на поворотной печи, количество засоров было минимально, несмотря на то, что формы, остывавшие в течение 15—30 мин., имели трещины.

Формы, залитые в вакууме и стационарно из ковша, почти во всех случаях имели большое количество засоров.

Можно предположить, что главной причиной, вызывающей брак отливок по засорам в случае вакуумного литья, является изменение условий заливки форм, при котором засоры, получаемые от разрушения плавильного тигля и формы, не улавливаются элементами литниковой системы, а задерживаются стенками форм, что приводит к повышенному проценту брака по засорам.

Кроме того, формовка с жидким наполнителем способствует образованию трещин в керамическом покрытии, приводящему к засорам <и браку отливок в -результате создающегося в толщине формы значительного градиента давлений.

Наилучшим защитным покрытием при жидком наполнителе является покрытие из силиката циркония (70%.ZrO2; 0,1% Ке20з; остальное SiO2), но и оно полностью не ликвидирует трещины в защитном покрытии при остывании формы.

Применение модельных масс, позволяющих производить их удаление за счет «вымывания» пли «растворения» и сухого наполнителя, обеспечивает получение качественных форм без растрескивания керамического покрытия и качественных детален без засоров по вине формы. Растрескивание керамического покрытия в этом случае не происходит ни в момент заливки форм металлом, ии при их остывании.

Были опробованы различные литниковые системы: а) заливка с верхним подводом металла: б) заливка с нижним подводом -металла.

При заливке форм с нижним подводом металла, изготовлен-пых на жидком наполнителе, количество засоров получается несколько меньше, чем при заливке форм с верхним подводом.

Однако нельзя получить качественных отливок без засоров, только за счет применения совершенной литниковой системы.

Пели керамическое покрытие способно давать растрескивание, то это непременно приводит при литье в вакууме к получению большого количества засоров. Проведенные эксперименты показывают, что наименьшее количество засоров получается на деталях, отлитых о форму, изготовленную ио следующему технологи ческому процессу:

1. Модельная масса для изготовления моделей — техническая мочевина (МБ-97-3), которая обеспечивает: а) минимальное колебание линейной усадки при небольшом коэффициенте линейного расширения в температурном интервале 15—35°; б) минимальное объемное расширение при переходе из твердого состояния в жидкое; в) хорошую заполняемость пресс-формы и пеприлилаемость модельного состава к стенкам пресс-формы и инструменту, г) отсутствие склонности к образованию в модели газовых и усадочных раковин и утяжки; д) достаточную прочность и отсутствие деформации в процессе хранения и употребления: е) инертность по отношению к огнеупорным покрытиям; ж) низкую зольность — отсутствие зольности, так как модели удаляются растворением в воде; з) низкую температуру плавления; и) дешевизну и нсдефи-цитность.

2. Модельная масса для изготовления литниковой системы -ПС (парафин—стеарин) —обеспечивает технологичность изготовления модельных блоков и позволяет высоко механизировать производство их.

3. Керамическое покрытие: маршалит+гидролизованный этил-силикат. Количество слоев определяется сложностью конфигурации и размерами отливок; закрепление керамического покрытия производится жидким стеклом с добавкой 1% окиси хрома и 15% глинозема.

4. Удаление моделей — вымывание в горячей воде.

5. Наполнитель — электрокорунд.

Электрокорунд не дает растрескивания при прокалке форм при температу-ре 900—950° и не засоряет вакуумные насосы.

Предлагаемый технологический процесс изготовления форм для литых деталей, получаемых методом точного литья по выплавляемым моделям в вакууме, позволяет понизить трудоемкость, упростить и удешевить производство и обеспечить наибольшую точность геометрических раз мерой деталей.

Кроме этого, сокращаются затраты на изготовление основного оборудования.

Из технологического цикла выпадают прессы для изготовления моделей, термические печи для вытопки и уменьшается количество прокалочпых печей за счет сокращения цикла и режима прокалки и тем самым сокращаются производственные площади и увеличивается выход годного с 1 а2 площади цеха.

В случае заливки формы «с поворотом» необходимо укрепить сухой наполнитель сырой подушкой из 70% маршалита и 30% глиноземистого цемента толщиной 40—50 мм. Для стационарной заливки форм не требуется укрепляющей подушки.

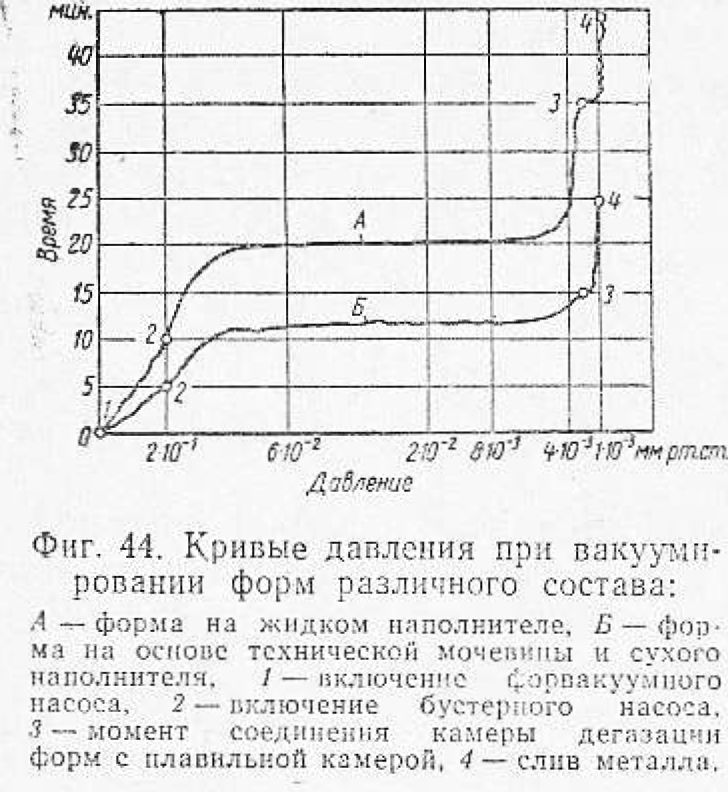

Применение плавленого электрокорунда в качестве наполни теля обеспечивает быстрое удаление газов из формы. На фиг. 44 приведены записанные прибором кривые давления в камере пр: вакуумировании форм на жидком и сухом наполнителе.

Как видно из диаграмм, для удаления газов и создания вакуума 3- 10-з леи рт. ст. затрачивается 15 мин. в случае применения форм с корундовым наполнителем и 35 мин. для форм на жидком наполнителе.

Применение плавленого корунда с размерами зерен К’ 24—36 создает газопроницаемость формы более высокую, чем в случае применения жидкого наполнителя.

Увеличенная газопроницаемость уменьшает перепад давлений между полостью формы и наполнителем, не вызывает отслоения облицовочного слоя во Бремя вакуумирования форм и, следоза тельно, уменьшает количество засоров.