Вакуумные индукционные печи непрерывного действия

Вакуумные индукционные печи непрерывного действия

Вакуумные индукционные печи непрерывного действия рассчитаны на проведение нескольких плавок и разливок металла подряд без открытия вакуумной камеры (т. е. без сообщения ее с атмосферой воздуха). Это обстоятельство создает ряд преимуществ проведения плавки, к числу которых следует отнести: устранение или сведение к минимуму адсорбции газов из атмосферы воздуха внутренними стенками камеры и агрегатами, расположенными внутри вакуумной камеры; сокращение количества тепло-смен тигля, что положительно влияет па его стойкость, увеличивая продолжительность срока службы. Отсутствие необходимости откачки воздуха при непрерывной работе печи значительно увеличивает производительность.

Работа на вакуумных индукционных печах непрерывного действия, более сложных по конструкции, чем печи периодического действия, и оснащенных большим количеством всевозможных агрегатов, требует соответствующей квалификации обслуживающего персонала и высокой культуры производства.

Однако преимущества, которые дают вакуумные печи непрерывного действия, приводят к тому, что подобные печи получают все большее распространение на промышленных предприятиях и в научно-поеледовательских институтах.

В отличие от существующих вакуумных печей периодического действия вакуумные печи непрерывного действия позволяют выплавлять в высоком вакууме (до 1 10~5 мм рт. ст.) жаропрочные сплавы и стали и непосредственно отливать их в вакууме или в среде нейтрального газа в виде слитков, заготовок и фасонного литья в горячие и холодные формы, позволяют вести плавку как на первичных шихтовых материалах с введением всех необходимых присадок, т. е. выплавлять сплав из первичных материалов, так ц проводить плавку на готовой шихте (слитков, полученных с завода-поставщика), а также позволяют проводить необходимые металлургические процессы: взятие пробы по ходу плавки, введение добавок и раскислителей, замерять температуру термопарой погружения, вести продувку жидкого металла газами, проводить плавку в среде нейтрального газа и др.

Вакуумные печи непрерывного действия позволяют разливать металл как в несколько форм, так и порционно, т. е. в одну форму; позволяют снимать шлак с металла и очищать тигель после каждой плавки без нарушения вакуума в плавильной камере.

Вакуумные печи непрерывного действия снабжены специальной камерой для дегазации форм. Камера имеет электроподогрев, позволяющий сохранять температуру форм в процессе их дегазации. Загрузка форм, шихты и добавок производится без снятия вакуума. Вакуумирование плавильной камеры, камеры дегазации форм, шлюзов, дозаторов и других агрегатов происходит параллельно с. плавкой. Печи позволяют вести плавки различного веса (от 20 до 70 кг), что дает возможность их широкого применения как в промышленных, так и в научно-исследовательских институтах. Вакуумные печи непрерывного действия представляют собой универсальные плавильно-разливочные агрегаты промышленного типа, обладающие высокой производительностью и имеющие большой диапазон применения.

Устройство вакуумной индукционной печи непрерывного действия

На фиг. 54, 55, 56, 57 и 58 представлены общий вид и схематические разрезы вакуумного индукционного плавильно-разливочного агрегата непрерывного действия типа В-165. Агрегат состоит из следующих основных частей: плавильной камеры; камеры дегазации форм; шлюза, соединяющего плавильную камеру с камерой дегазации форм; механизма загрузки шихты; дозатора; термопары погружения; механизма подачи форм под заливку; вакуумной системы; плавильной печи; механизма поворота плавильной печи: системы электропитания и водоохлаждепия. Кроме того, arperai оснащен приборами для замера температуры, приборами для замера и записи давления, а также оборудованием, необходимым для проведения металлургического процесса в вакууме (ломик для осаждения шихты, счищалка для очистки тигля от шлака и др.).

Агрегат питается от машинного генератора мощностью 100 кет. частотой переменного тока 2500 гц. Напряжение, подаваемое на индуктор, составляет 375 в.

Плавильная камера представляет собой горизонтально расположенный цилиндр диаметром 1500 ,ил и длиной 2000 лки с водоохлаждаемыми стенками. Внутри камеры расположены поворотная плавильная печь емкостью 50 кг, поворотная бадья для загрузки шихты в тигель из дозатора, шлаковый для соора шлака, промежуточные воронки для слива металла в формы, а также система поворотных металлических экранов, защищающих от нагрева уязвимые места камеры.

Плавильная камера имеет две дверцы: в переднем торце — круглую дверцу, снабженную смотровыми окнами и счищалкой, а на боковой поверхности — дверцу прямоугольной формы, на которой подвешена с помощью консоли плавильная печь. Через боковую дверцу проложен коаксиальный ввод питания и охлаждения индуктора.

Вакуумирование плавильной камеры осуществляется через задний торец и одну из боковых стенок. Торец и стенка имеют отверстия, в которые вварены соответствующие патрубки для подсоединения трубопроводов, ведущих к насосам. В днище плавильной камеры расположен предохранительный клапан, предназначенный для сброса избыточного давления в аварийных случаях.

Сверху на плавильной камере расположены механизм для загрузки шихты, дозатор, термопара, ломик для осаживания зависшей шихты, цветовой электронный пирометр, смотровое окно для наблюдения за плавкой, клапан для напуска воздуха, гнезда для установки ламп вакуумметров, рукоятки поворота экранов и разливочных воронок и другое-оборудование.

Перпендикулярно к продольной оси плавильной камеры горизонтально расположена поперечная камера диаметром 900 мм и длиной 2000 ям, сообщающаяся с плавильной камерой. К поперечной камере подсоединен шлюз, а к последнему — камера дегазации форм. Камера дегазации форм имеет диаметр 900 о и длину 2000 .ИЛ!. Камера снабжена электроподогревом. Снаружи камер;.: закрывается дверцей. Внутри камеры дегазации, а также в поперечной камере расположены ролики, по которым перемещается платформа с формами. Приводной механизм для перемещения платформы расположен снаружи вдоль камеры дегазации, шлюза и поперечной камеры.

Агрегат работает следующим образом (см. фиг. 55).

Подлежащие заливке формы 1 поступают в камеру предварительной дегазации форм. 2.

Для сохранения температуры формы в процессе дегазации камера имеет электроподогрев 3. Дегазированные формы подаются через шлюз 8 под заливку в плавильную камеру 9 с помощью механизма 10. Механизм состоит из ведущего вала, сцепляющегося с четырьмя приводными водоохлаждаемыми валиками. Па каждом валике жестко укреплена звездочка 7.

Формы 1 устанавливаются па платформу 4, которая имеет внизу цевочную рейку 6.

Ведущий вал приводится во вращение приводом с реверсивным электродвигателем. При вращении вала звездочки 7, расположенные внутри камеры дегазации, поочередно входят в зацепление с цевочной рейкой и перемещают ее вместе с установленными формами внутри агрегата но роликам 5 рольганга.

Оси роликов рольганга имеют интенсивное водоохлаждение. чем обеспечивается падежная работа механизма в условиях высокой температуры.

Механизм производит следующие операции: загружает платформу с формами в камеру дегазации; передвигает форму из камеры дегазации через шлюз в литейную камеру под заливку; возвращает залитые формы обратно в камеру дегазации и разгружает их в атмосферу.

Механизм передвигает платформу так, что устанавливает поочередно каждую форму под сливной носок тигля 32; при заливке последних форм передняя часть платформы убирается в тупиковую камеру. 12. Плавка металла осуществляется блоком- индукционной плавильной печи. Блок индукционной плавильной печи состоит из индуктора 31, тигля 32, силовых и охлаждающих коммуникаций 7/ и механизма поворота 13.

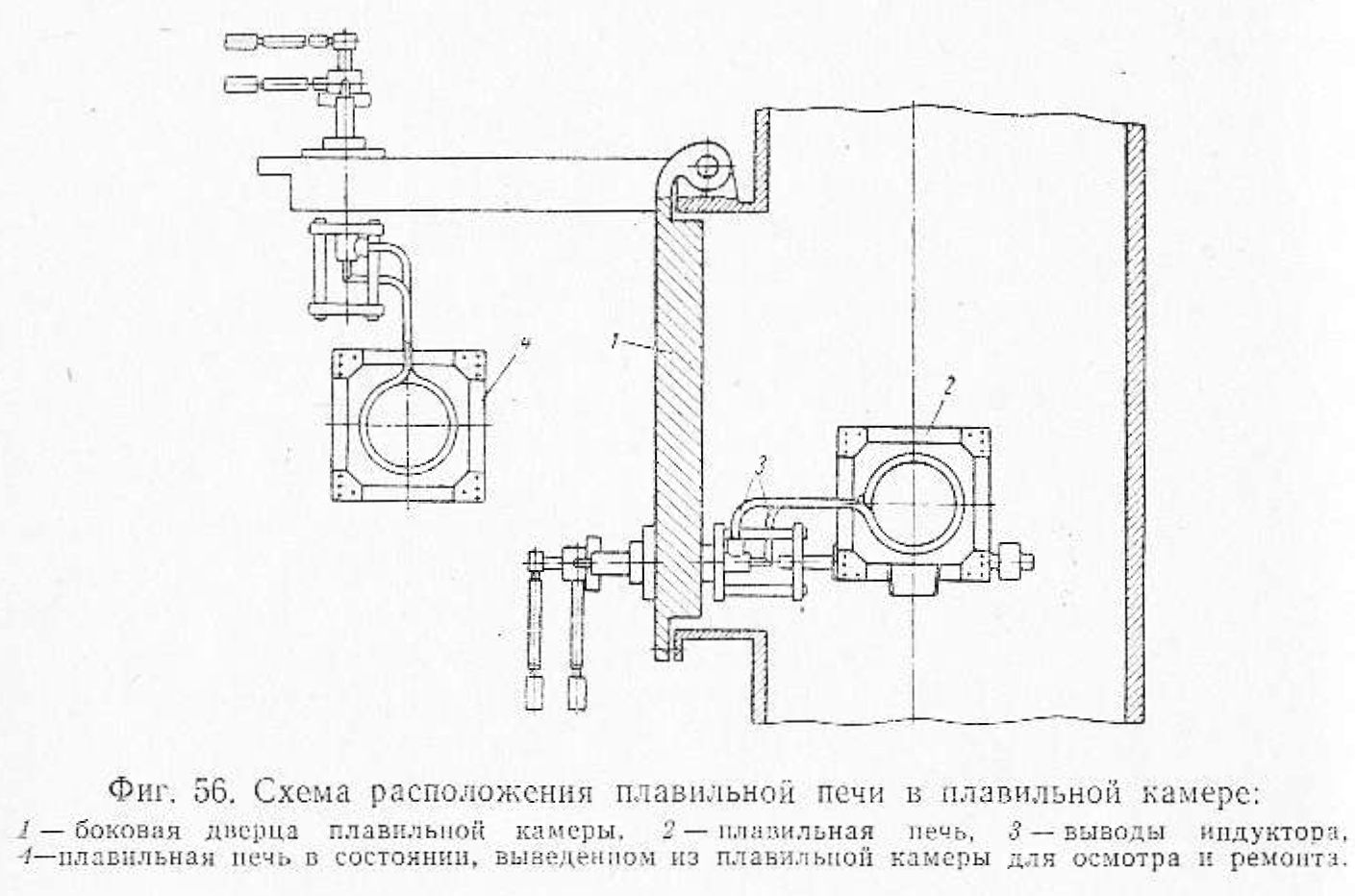

Блок подвешен с помощью кронштейна на дверце 14, что позволяет выводить блок в рабочем состоянии из камеры наружу поворотом дверцы в течение нескольких секунд. Такая конструкция делает возможным быстро и удобно производить осмотр, ремонт и замену индуктора и тигля (см. фиг. 56).

Подача энергии и воды в индуктор, а также поворот тигля при разливке металла производятся посредством одного конструктивного элемента — коаксиального ввода (см. фиг. 57). Ввод состоит из трубки 6’, являющейся одним концом индуктора, поверх которой надет резиновый чулок 7. На чулок насажены две металлические рубашки 6. Все вместе вставлено во втулку 3. Втулка жестко связана с цапфой 4 индуктора. На втулке 3 имеется шестерня 2, которая сцепляется с шестерней 5 реверсивного привода.

Привод укреплен на дверце плавильной камеры. Вода для охлаждения индуктора поступает в трубку 8, обмывает ийдуктор и выходит по зазору 1 концентрически расположенных рубашек 6 в атмосферу.

Напряжение па индуктор поступает по медной трубке 8 и рубашке 6. С помощью привода поворачивается втулка 3, а вместе с ней и. индуктор. Коаксиальное выполнение электроввода устраняет электромагнитный нагрев стенки дверцы. Загрузка шихты в тигель перед началом плавки осуществляется с помощью загрузоч-цого устройства (см. фиг. 55). Оно состоит из двух плит 21 и 24, между которыми находятся три распорные стойки 23, жестко связанные с плитами, две трубки 22 связаны сверху п снизу траверсами 28 и 29. Траверса 28 может передвигаться вверх и вниз по распорным стойкам 23.

Внутри трубок 22 проходят стержни 20, заканчивающиеся внизу захватами 19, а вверху гидравлическими затворами 27.

Траверса 28 удерживается от опускания тросом 26, который намотан на барабан привода 25. Механизм работает следующим образом.

Открывается дверца камеры 18 и в контейнер 17 с вставным алюминиевым донышком 16 загружается шихта 30. При этом предварительно закрывают шибер 15. Контейнер подвешен на захватах 19 к стержням 20. Включают реверсивный электродвигатель, и привод разматывает барабан 25 с. тросом. Подвешенная к тросу траверса 28 под действием веса контейнера с шихтой плавно скользит по распорным стойкам 23.

Вместе с траверсой опускаются жестко связанные с пей трубки 22 п подвешенный к захватам контейнер. При достижении контейнером дна тигля включается генератор, донышко расплавляется и шихта высыпается в тигель. Затем контейнер поднимают обратным вращением привода. Механизм загрузки позволяет также загружать шихту в виде болванки (без контейнера). В этом случае болванка непосредственно подвешивается к захватам и опускается в тигель. Гидравлические затворы 27 отцепляют болванку от захватов, и последние поднимаются вверх так же, как и в варианте с контейнером. Для введения добавок в процессе плавки агрегат снабжен дозатором 2 (см. фиг. 58), в котором применяется дегазация подогретой шихты. Для этой цели в дозаторе имеется электронагреватель 1. Камера дозатора вакуумируется через патрубок 3. Дозатор отсекается от литейной камеры шибером 5. Загрузка шихты в дозатор осуществляется без нарушения вакуума в литейной камере. Подогрев добавок в дозаторе сокращает общее время вакуумирования, так как дегазация добавок в дозаторе идет параллельно с плавкой металла в тигле. Кроме того, подогретые добавки устраняют выбросы жидкого металла и падения вакуума при введении их в тигель. Агрегат снабжен опрокидывающимся лотком 6. Лоток подвешен па двух кронштейнах, жестко связанных с корпусом камеры.

Лоток с помощью поворотного приспособления может опрокидываться, поворачиваясь вокруг оси 7 без нарушения вакуума. Лоток служит для смягчения удара падающей из дозатора шихты о дно тигля.

На фиг- 59 изображены различные приспособления, которыми снабжен агрегат. Приспособление 8 служит одновременно для трех пелен: введения термопары, взятия пробы по ходу плавки и введения раскислителей и модификаторов.

Приспособление имеет шибер 7 и патрубок 11 для вакуумирования, благодаря наличию которых все три операции происходят без снятия вакуума в литейной камере.

Агрегат имеет ломик 1 для осаживания шихты в тигле без нарушения вакуума. Агрегат снабжен шарниром 3 и сильфоном 2, благодаря чему ломик имеет большую степень свободы (фиг. 59)-

На фиг. 58 изображены мешалка 12 и шлаковая И, которыми снабжен агрегат и которые служат для снятия шлака с металла в процессе плавки без нарушения вакуума. Мешалка укреплена па шарнире 14 в передней дверце. Поступательное и вращательное движение мешалки обеспечиваются шарниром и сильфоном 13.

Цикл работы агрегата состоит в следующем (см. фиг. 55).

В камеру 2 загружаются формы 1 вместе с платформой 4. В камеру 18 загружается шихта 30, а в дозатор — добавки. Производится вакуумирование камер 2, 8, 9, 18 и дозатора. Открывают шибер 15 и опускают шихту в тигель. Производят плавление металла, ввод добавок из дозатора.

Затем включают механизм 10, открывают шлюз 8 и подают формы в камеру 9 под заливку- Производится поочередная заливка форм наклоном индуктора. Залитые формы подаются механизмом обратно на разгрузку, а шлюз закрывают. В камеру 2 загружают следующую партию форм, и цикл повторяется.

Вакуумирование форм в камере 2, добавок в дозаторе и шихты в камере 18 идет параллельно с плавкой металла в тигле. Конструкция агрегата предусматривает возможность подсоединения к тупиковой камере 12 специальной камеры охлаждения и разгрузки форм. При наличии такой камеры производительность агрегата возрастает еще больше. Камера разгрузки аналогично камере дегазации должна отделяться от литейной камеры вакуумируемым шлюзом.

Вакуумная система печи

Вакуумная система печи представлена на фиг. 60. Она состоит из двух механических насосов типа ВН-6Г, бустерного насоса типа БН-4500, трубопроводов, шиберов, вымораживающей ловушки, отражателей паров масла ц сильфонов.

Вакуумная система обеспечивает создание вакуума в процессе плавки 1-10-3 .н.п рт. ст. Кроме того, в системе предусмотрено место для подсоединения мощного диффузионного насоса типа М20-А производительностью 20 000 л/сек. При необходимости создания в плавильной камере, более высокого вакуума (до 1 • 10-6 мм рт. ст.) можно подсоединить этот насос к фланцу 19 вакуум-провода, и печь будет работать при указанном разрежении. При плавке и разливке жаропрочных сплавов на никельхромовой основе, легированных алюминием и титаном, обычно ограничиваются третьей степенью разрежения.

Вакуумная система работает следующим образом. Для создания разрежения в плавильной камере 4 открываются шиберы 34 и 38 и включается насос ВН-6Г 31. После создания предварительного вакуума, необходимого для работы бустерного насоса, открывают шиберы 25 и 29, включают насосы ВН-6Г 30 и БН-4500 24. Затем открывают шибер 20 и соединяют бустерный насос БН-4500 с плавильной камерой. После прогрева масла в насосе последний начинает быстро увеличивать разрежение в плавильной камере. После того как в плавильной камере достигнута необходимая по технологии величина вакуума, шибер 38 перекрывают и дальнейшее вакуумирование плавильной камеры осуществляют только одним бустерным насосом БН-4500. В течение всего периода работы насоса БН-4500 па его выхлопе должен работать насос ВП-6Г 30.

Отсеченный от плавильной камеры насос ВН-6Г 37 используется затем для откачки воздуха из камеры форм, камеры загрузки шихты, дозатора и термопары погружения. Для откачки воздуха из камеры форм открывают шибер 41 и соединяют камеру с работающим насосом ВН-6Г 31 (при этом шлюз 3 закрыт). После создания в камере форм необходимого вакуума шлюз открывают, соединяя таким образом плавильную камеру и камеру форм.

Разрежение в обеих камерах быстро выравнивается; после того как давление сравнялось, насос ВН-6Г 31 отключают от камеры форм перекрытием шибера 41 и обе камеры вакуумируются насосом В Н-4500 24.

Для эвакуации воздуха из камеры загрузки шихты, дозатора и термопары погружения подключают к трубопроводу, ведущему к этим агрегатам, насос ВН-6Г 31 открытием шибера 35. Затем в зависимости от того, какой из перечисленных узлов нужно откачать, открывают дополнительные шиберы, установленные перед каждым узлом. Так, например, для удаления воздуха из дозатора открывают шибер 14. Когда воздух удален, открывают шибер 12 и сбрасывают легирующие добавки в тигель; после этого шиберы 12 и 14 закрывают и можно открыть крышки дозатора для зарядки очередной порции присадок. Аналогично этому осуществляется работа при введении основной шихты в тигель из камеры загрузки шихты.

Введение термопары погружения для замера температуры жидкого металла в тигле и смена наконечников термопары происходит также без нарушения вакуума.

Для улавливания паров воды в вакуумной системе предусмотрена вымораживающая ловушка 23. Она вмонтирована таким образом, что через нее проходят вакуум-проводы, идущие из плавильной камеры, камеры дегазации форм, камеры загрузки форм, дозатора и термопары погружения. Для избежания возможного заброса масла в плавильную камеру между камерой и бустерным насосом установлены маслоотражатели 18 и 22. Маслоотражатель представляет собой охлаждаемую водой медную трубку, к которой с’двух сторон под определенным углом припаяны полоски з листовой меди.

При внезапных срывах работы бустерного паромасляного насоса масляные пары устремляются в плавильную камеру. Проходя через систему охлаждаемых медных пластин, пары конденсируются, и масло стекает обратно в насос. В случае отсутствия маслоотражателей стенки плавильной камеры при забросе масла покрываются густым слоем сажи. В вакуумной системе предусмотрено большое количество кранов (гнезд) для установки ламп вакуумметров. Места для ввертывания крапов ламп вакуумметров выбраны с таким расчетом, чтобы можно было замерить величину вакуума и проверить натекание в любой части системы без демонтажа последней. Они расположены так, что позволяют последовательно включать все звенья вакуумной системы, начиная от насоса до плавильной и других камер и включая сами камеры. Иными словами, каждый участок, отсеченный шибером, обеспечен точкой для установки лампы вакуумметра.

Этому же требованию отвечает расстояние шиберов. Кроме того, шиберы, расположены так, что они позволяют быстро включить на откачку любой объем печи, используя при этом минимальное количество насосов.

Для предотвращения нарушения герметичности системы от вибрации механических насосов, а также для удобства монтажа в вакуумной системе предусмотрена установка нескольких сильфонов.