Вакуумные индукционные печи периодического действия — принцип действия

Принцип действия вакуумных индукционных печей периодического действия

Вакуумная система печи

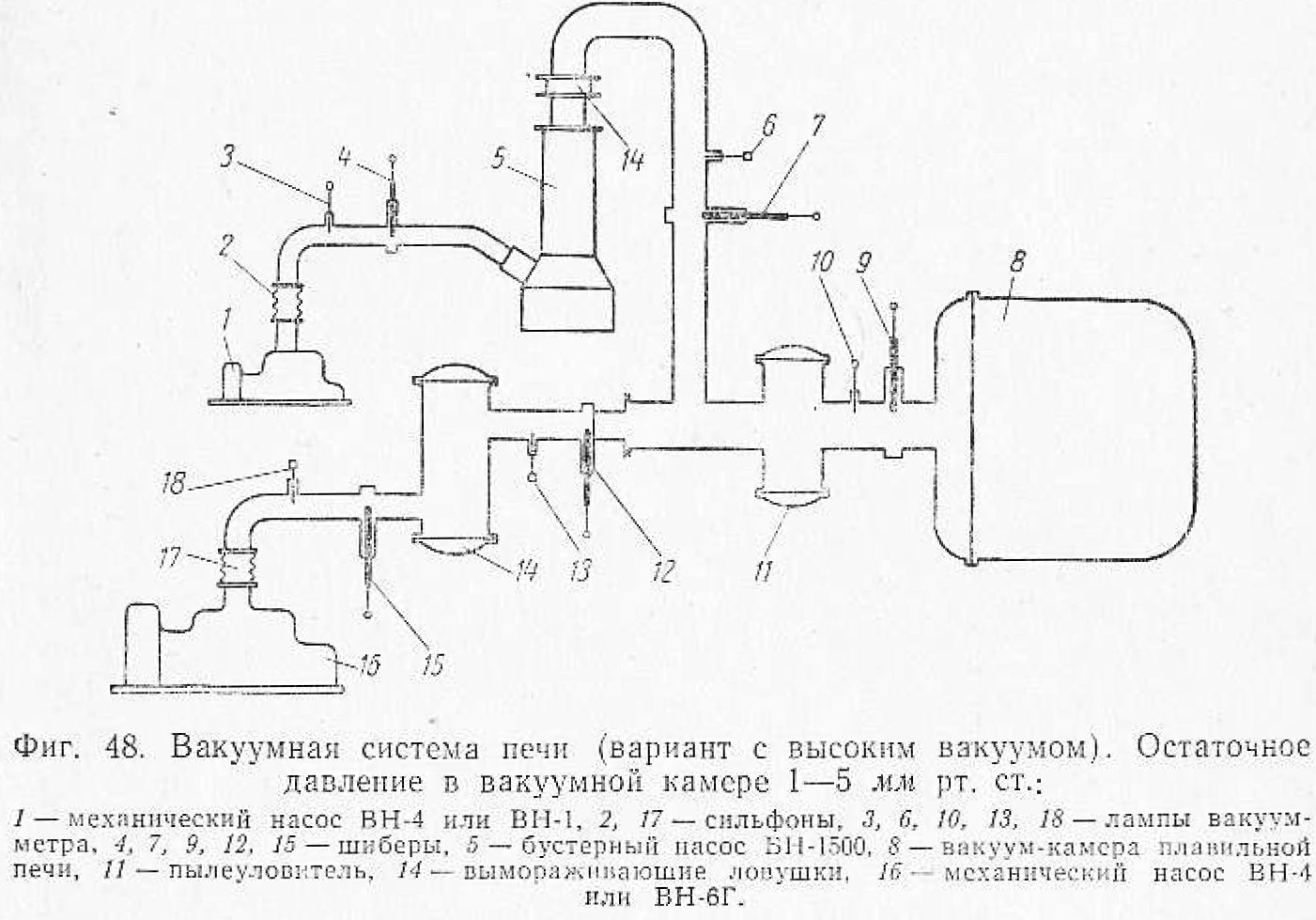

Вакуумная система печи представлена на фиг. 48. Она состоит из двух механических насосов, одного бустерного насоса, холодильника, пылеуловителя, системы вакуум-приводов и шиберов-Изображенная на фиг. 48 схема, включающая наличие бустерного насоса типа БН-1500 производительностью 1500 л/сек,, обеспечивает создание рабочего давления в вакуумной камере 1 • 10-3 мм рт. ст. На порционных печах периодического действия часто работают и при меньшей величине вакуума. Так, например, на некоторых предприятиях остаточное давление в вакуумной камере в процессе плавки, доводки и заливки сплава составляет 0,2—0,8 мм рт. ст.

В этом случае, вакуумная система печи упрощается: она будет состоять из одного механического насоса, пылеуловителя, холодильника, вакуум-проводов и шиберов (фиг. 49).

Вакуумная система, представленная на фиг. 48, позволяет вести плавку как при вакууме 1 • 10-3—5•10~3 лго рт. ст., так и при 0,2—0,8 м рт. ст. Вакуумная система предусматривает установку нескольких шиберов, позволяющих соединять вакуумную камеру, холодильник, пылеуловитель и другие агрегаты с атмосферой воздуха без нарушения вакуума в остальной части системы. Для удобства проверки системы па герметичность па каждом участке, отсеченном шибером, обычно устанавливают лампу вакуумметра; это позволяет проверять герметичность системы посекционно, начиная от насоса и последовательно включая участки вакуум-провода, соединяющего насос с вакуумной камерой.

Механические насосы при работе создают значительную вибрацию. Для того чтобы вибрация не расшатывала вакуум-проводы и чтобы вследствие этого не нарушалась герметичность системы, между насосами и вакуум-пр оводом ставят металлические сильфоны. Кроме того, установку сильфонов предусматривают и в других местах для облегчения стыкования жесткой системы вакуум-проводов. Уплотнительные прокладки во всех соединениях обычно изготовляют из листовой вакуумной резины № 7889 (ТУ МХП У251-54).

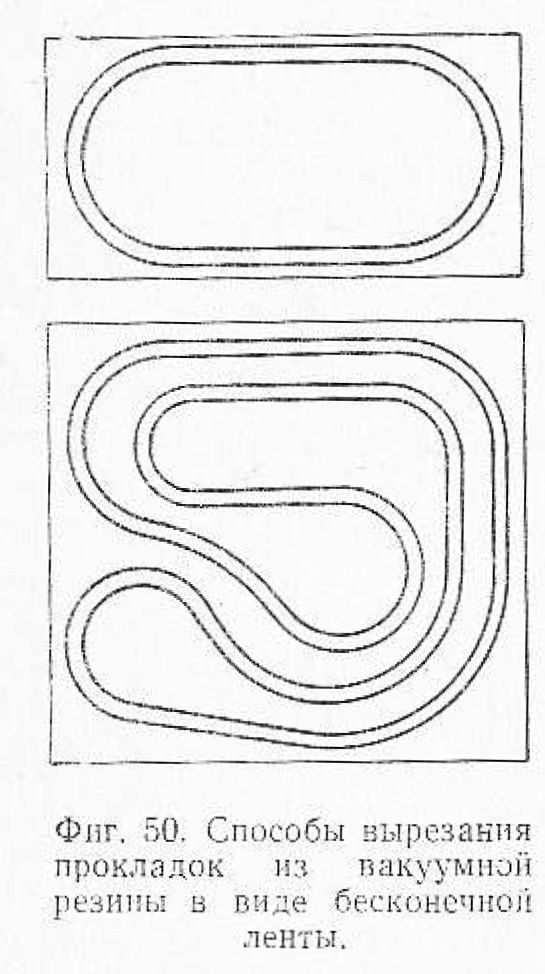

Наибольшую трудность представляет уплотнение камеры с неподвижной стопкой ввиду больших габаритов прокладки.

Изготовление прокладки путем склеивания из отдельных кусков не дает хороших результатов. В процессе работы за короткое время швы расходятся, и появляется течь. Обычно прокладки вырезают из целого куска резины толщиной 12—20 ям в виде бесконечной лепты, рассчитывая при этом ее длину по среднему диаметру кольцевого паза (фиг. 50). Полученную бесшовную прокладку вкладывают в кольцевой паз. Для того чтобы прокладка сидела в пазе без морщин, ее длину делают несколько короче длины окружности паза и вкладывают в паз с небольшим натяжением.

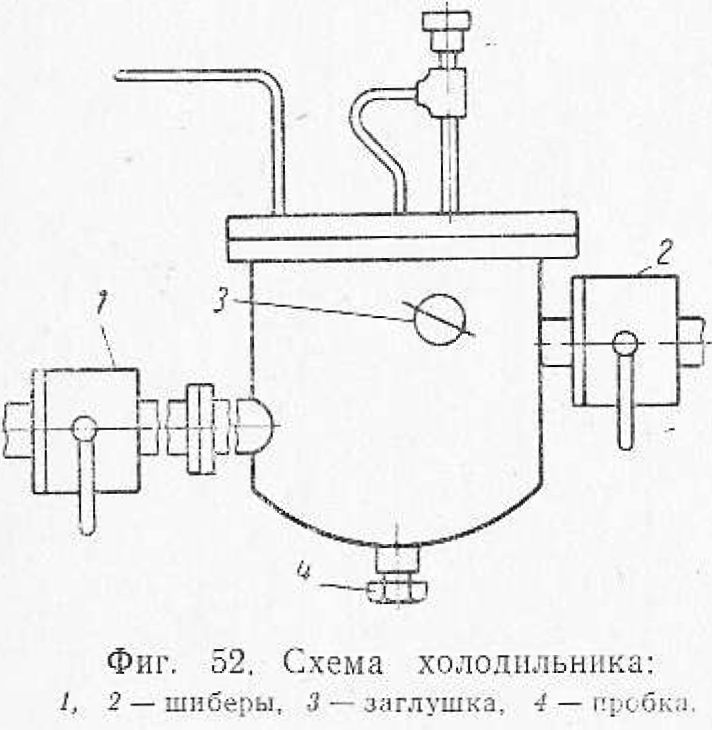

При вакуумировании вакуум-камеры вместе с откачиваемым воздухом насосы засасывают определенное количество паров воды. Влага извлекается из футеровки тигля; она образуется при отпотевании стенок камеры и также содержится в шихте. Попадая в насосы, влага окисляет вакуумное масло, снижает производительность работы насоса, уменьшает глубину вакуума. Для улавливания паров воды из откачиваемых газов с целью предупреждения загрязнения вакуумного масла и поддержания необходимой величины вакуума между вакуумной камерой и насосом устанавливается холодильник. Одна из конструкций холодильника показана на фиг. 51.

Холодильник представляет собой цилиндр из листового железа с подвешенным в нем латунным баллоном. Баллон окружен змеевиком. В баллон заливается жидкий воздух или кислород. Йена-ряющийся .холодный газ проходит через змеевик и затем по трубопроводу удаляется в атмосферу. Змеевик увеличивает площадь охлаждения и уменьшает расход жидкого газа. Воздух, содержащий водяные пары, попадает в холодильник и соприкасается с змеевиком. При этом водяные пары улавливаются, на-мораживаясь на змеевике и стейках баллона. Конструкция холодильника позволяет периодически оттаивать намерзающий на баллоне и змеевике лед и сливать воду. Снаружи холодильник снабжен теплоизоляцией из шлаковаты. В качестве охлаждающей смеси используют жидкий азот, а также сухой лед, залитый ацетоном или спиртом.

Обслуживание холодильника

Перед началом работы (не реже одного раза в двое суток) производят оттаивание льда со стенок сосуда и змеевика и слив воды; для этого закрывают шиберы 1 и 2 (фиг. 52), открывают заглушку 3, открывают пробку 4 и продувают сосуд сжатым воздухом. После слива воды и продувки закладывают заглушку 3 и пробку 4. Внутреннюю полость латунного баллона протирают ватным тампоном, обернутым марлей, для удаления конденсата масла, не допуская при этом остатков ваты или марли па стенках баллона. После этого заливают жидкий газ в баллон. Заливку следует производить сначала небольшими порциями. При этом не следует близко наклоняться над сосудом, так как первоначально происходит выброс газа вследствие быстрого его испарения. Затем доливают баллон приблизительно до 2/з его емкости. При понижении уровня жидкого газа в баллоне в процессе работы производят доливание газа, не допуская его полного испарения. Если возникает необходимость открытия крышки холодильника (для замены прокладок и других случаев), то следует предварительно закрыть шиберы 1 и 2. Один раз в 2—3 месяца стенки латунного баллона следует промывать спиртом.

При обслуживании холодильника рекомендуется строго соблюдать существующие правила техники безопасности при работе с жидким воздухом, кислородом и азотом.

Для защиты насоса от попадания твердых частиц, приводящих к преждевременному износу его, служит пылеуловитель (фильтр). Конструкции пылеуловителей бывают самые разнообразные. Но все они сводятся, как правило, к тому, что отсасываемый воздух фильтруется, проходя через мелкую металлическую сетку или полотняную ткань, смоченные вакуумным маслом.

При этом твердые частицы оседают па поверхности фильтра. Для очистки пылеуловителя от набившейся грязи фильтр извлекают и промывают в керосине, а затем в бензине и тщательно просушивают. Чистый фильтр вновь смачивается вакуумным маслом. Дно и стенки пылеуловителя протираются чистой тряпкой.

Подготовка печи к плавке

Перед началом работы тщательно осматриваются тигель, индуктор и другие агрегаты печи. При необходимости тигель подмазывают и сушат. Если тигель пришел в негодность, его заменяют запасным. Внимательно осматривается изоляция витков индуктора. В случае нарушения изоляции печь демонтируют для исправления изоляции.

Перед пуском печи в баллон холодильника заливается жидкий азот и затем пускается вакуумный насос. При проведении плавок насос не отключается; в холодильнике, пылеуловителе и трубопроводах поддерживается вакуум в течение одной или нескольких смен. По мере испарения азота его доливают из сосудов Дыоара. Уровень азота в баллоне холодильника контролируется поплавком из латунной фольги.

Перед пуском насоса следует проверить положение шиберов. Шиберы 7, 11, 13 (фиг. 49) должны быть закрыты. После включения насоса открывают шиберы И и 13. Затем пускают воду охлаждения на индуктор и стенки вакуумной камеры.

После создания вакуума в системе трубопроводов в тигель загружается вся навеска шихты из расчета заливки одной формы (6—8 кг при емкости тигля 15 кг). Шихта укладывается таким образом, чтобы в процессе ее расплавления не. произошло заклинивания и зависания кусков сплава.

После загрузки шихты на площадку печи ставится прокаленная при температуре 950° форма, которая крепится с помощью накидной траверсы (см. фиг. 47). Литниковая чаша формы должна примыкать к носку печи, чтобы при наклоне печи сплав точно перетекал из тигля в форму.

После закрепления формы камера подкатывается вплотную к неподвижной стенке, и закрывается клапан для впуска воздуха в камеру. Затем открывают ближайший к камере шибер 7. Благодаря возрастающему разрежению внутри камеры она плотно прижимается к резиновому уплотнению неподвижной стенки. Включают приборы для замера температуры металла и давления б вакуумной камере.

Плавка металла и заливка форм

Почти одновременно с открытием последнего шибера включают генератор и начинают разогрев и расплавление металла. Плавильщик ведет наблюдение за плавкой через смотровое окно. Зависание кусков шихты в верхней части плавильного пространства устраняют покачиванием печи или подплавлепием кусков жидким металлом при выдержке в наклонном положении. В некоторых конструкциях печей предусматривают наличие специального ломика для осаживания зависшей шихты.

Величина вакуума, температура металла и время выдержки жидкого металла под вакуумом должны соответствовать установленным нормам в технологии отливки детали. Непосредственно после расплавления зеркало металла покрывается окисной пленой, так как плены, бывшие в кусках шихты, всплыли на поверхность. По мере нагрева металла плена постепенно уменьшается. Остатки плен и шлака в результате циркуляции металла скапливаются у стенок плавильного тигля, и металл приобретает зеркальный блеск. Для того чтобы убедиться в полном исчезновении плены, печь па короткое время отключают; при этом металл успокаивается, отдельные островки плены наплывают па середину и становятся хорошо видимыми. Для полного их устранения плавку продолжают.

В процессе плавки не рекомендуется допускать перегрева сплава до высоких температур, так как тогда начинается бурное кипение, сопровождающееся выплесками. Поверхность металла при этом покрывается шлаками, удалить которые значительно труднее, чем окисную плену.

В случае .нагрева металла до высоких температур мощность сбрасывают и дают металлу успокоиться. После того как зеркало металла очистилось от окисных плен, нагревают металл до температуры слива и производят заливку форм. За несколько минут до заливки форм в жидкую ванну из дозатора вводится углерод в виде электродного боя в количестве, указанном в технологической карте. За ходом разливки наблюдают через смотровое окно. Для того чтобы в форму попадало как можно меньше частиц шлака, разливку металла производят под током, т. е. мощность генератора уменьшают до минимума и включают механизм поворота печи. Благодаря циркуляции металла под действием тока плавающие па поверхности частицы собираются у задней стенки тигля и могут попасть в форму лишь с последней порцией металла. После окончания заливки формы закрывается ближайший к вакуумной камере шибер и открывается клапан для напуска атмосферного, воздуха. Напуск продолжается обычно ш более 10 сек. После этого камера откатывается, убирается залитая форма и включается механический привод поворота печи, который поворачивает печь в положение для очистки тигля. Производится очистка тигля от шлака и плен, и из него выдувается сор сжатым воздухом, и тигель устанавливается в исходное вертикальное положение. После этого цикл плавки и заливки повторяется. Общая продолжительность плавки весом 6 кг металла составляет 18 мин. Из них на плавку и доводку сплава затрачивается 14 мин., а на все остальные операции 4 мин.

Следует иметь в виду, что если печь имеет вакуумную схему изображенную на фиг. 48, плавку металла и заливку форм .производят не в низком, а в высоком вакууме; при этом продолжительность цикла несколько возрастает, так как затрачивается дополнительное время, необходимое для создания высокого вакуума в вакуумной камере бустерным насосом. В остальном плавка металла и заливка форм в высоком вакууме протекает аналогично описанной в разделе 4. После создания предварительного вакуума в вакуумной камере включается бустерный насос и камера откачивается до остаточного давления 1 • 10-3—5-10-3 мм рт. ст. При этой величине вакуума производится доводка металла и очистка его от плен.

Следует заметить, что при данной величине вакуума восстановление окисных плен происходит более интенсивно, металл получается чище. При этом отпадает необходимость нагрева металла до высоких температур с целью ускорения .процесса восстановления окисных плен. После заливки металла в форму шибер, соединяющий бустерный насос с вакуумной камерой, перекрывают, но насос при этом оставляют включенным (работающим «на себя»). Это необходимо для того, чтобы масло в насосе не остывало и чтобы во время последующей плавки он мог быть сразу вслед за механическим насосом подключен на откачивание вакуумной камеры. Если же насос отключить, то затем потребуется время для того, чтобы разогрелось масло и насос мог бы начать работать. Это приведет к удлинению времени плавки. Для этой же цели в вакуумной схеме печи (в случае работы ее на высоком вакууме) предусматривается два механических насоса.

В процессе работы основные параметры плавки заносятся в плавильный журнал: порядковый номер плавки, вес и состав шихты, время включения насосов и генератора, величина вакуума, температура металла и др.

Во время круглосуточной работы на печи следует периодически (не реже одного раза в двое суток) производить оттаивание снега, намерзшего внутри холодильника. Для этого холодильник отсекается с двух сторон шиберами, размораживается и после слива воды продувается сжатым воздухом.

Для отливки фасонных деталей в вакууме применяются формы прецизионного литья, отформованные в литые или сварные опоки из жаропрочных материалов. Состав модельных масс и формовочных смесей применяется различный.

Контроль температуры и давления

Измерение температуры металла в процессе плавки осуществляется радиационным пирометром с учетом установленной поправки при условии, что зеркало металла свободно от окисных

плен. Для предохранения линзы ардометра от копоти и брызг-металла перед ним помещается защитное стекло, которое протирается после каждой плавки. В противном случае показания радиационного пирометра могут быть занижены. Кроме того, температуру периодически контролируют вольфрамомолибденовой термопарой погружения с наконечником из окиси алюминия.

Замер давления производится вакуумметром типа ВИТ-1. В местах замера давления устанавливаются термопарные лампы ЛТ-2. Основным местом замера давления является вакуумная камера. Остальные точки для замера давления выбирают исходя из того расчета, чтобы можно было определить герметичность любой части вакуумной системы. В некоторых случаях для удобства контроля давления в вакуумной камере лампу, установленную на камере, соединяют через вакуумметр с самопишущим прибором, который записывает на диаграмме изменение давления в камере во времени. Такие диаграммы весьма наглядно отображают колебание вакуума в процессе плавки в момент введения присадок и доводки металла. Падение вакуума на диаграмме своевременно свидетельствует о нарушениях в работе печи.

Диаграммы нумеруются номером плавки и затем хранятся вместе с плавильным журналом.

Типовая диаграмма изменения давления во времени в процессе плавки приведена на фиг. 53.