Металлокерамические системы

Металлокерамические системы

Спекание в вакууме имеет также важное значение при производстве металлокерамических изделий. Реакции, возникающие между частицами порошков металла и керамики, имеют некоторое сходство с реакциями, происходящими в многокомпонентных металлических системах [4]. Основные различия между четырьмя различными композициями металлических и керамических компонентов следующие:

а) образование непрерывно соединяемых фаз металлического и кера-: мического компонентов;

б) дисперсия металлического компонента в керамическую матрицу;

в) дисперсия керамического компонента в металлическую матрицу;

г) взаимодействие между металлическими и керамическими компот нентами.

Физические свойства различных типов металлокерамических изделий определяются типом и количеством компонентов, видом реакции и характером связи, которые в свою очередь зависят от условий спекания и особенно от атмосферы, в которой проводится процесс.

Одним из наиболее важных факторов при выборе металлических и керамических компонентов для металлокерамики является поведение связки. Обширные исследования в этом направлении провели Уилльямс и Мёррей [16], которые различали поверхностное и объемное взаимодействие в процессе связывания. Например, в металлокерамических материалах типа металл—окисел эти исследователи отмечают три формы поверхностного взаимодействия: макросмачивание, твердое смачивание и смачивание, сопровождаемое непосредственной достройкой решетки.

В случае макросмачивания керамики металлом в качестве компонентов сырых материалов должна быть либо смесь керамических и металлических порошков размером частиц 1—10 мк, либо пористый керамический материал, в который жидкий металл проникает путем пропитки. Макросмачивание возникает при температуре (или вблизи нее) плавления металлического компонента при условии, что межфазовая энергия благоприятствует смачиванию. Твердое смачивание или дисперсия керамических частиц металлом в твердом состоянии будет наблюдаться при температуре значительно ниже точки плавления металла. Для этого металл должен быть в виде частиц весьма малого размера, которые можно получить путем разложения металлического соединения, например гидрида. Керамический компонент также должен состоять из мелких частиц. Взаимо-? действие между двумя тонкодиспергированными компонентами будет происходить при температурах значительно более низких, чем температура плавления металла, за счет высокой поверхностной энергии мелких частиц порошка. Смачивание, сопровождаемое непосредственной достройкой решетки, происходит в условиях, занимающих промежуточное положение между макросмачиванием и твердым смачиванием, особенно когда весьма мелкий керамический порошок смачивается значительно более крупными частицами металлического порошка, причем смачивание возникает при температуре, близкой к точке плавления металла. Согласно Уилльямсу и Мёррею [Гб], образование высокой поверхностной энергии тонкоразмолотой керамики сопровождается искажением и разупорядо-чением частиц в поверхностных слоях, и соразмерно этим дефектам появляются «вакансии» в решетке, поскольку их концентрация имеет более высокий порядок, чем в обычно встречающихся материалах с более крупными частицами. Общее число поверхностных вакансий может оказаться достаточным для того, чтобы заметнее количество металлических ионов (если их размер не будет препятствовать этому) проникло непосредственно в решетку керамического вещества. Поскольку рассматриваются вакансии катионов и анионов, то процесс «достройки» решетки будет облегчаться диффузией атомов кислорода, небольшое число которых оказывает значительное влияние на смачивающую способность металла. Этот Случай можно рассматривать как процесс образования разбавленного твердого раствора в зоне, близкой к зоне взаимодействия, ограниченной поверхностным слоем толщиной 100 А; вследствие этого наблюдается крутой градиент концентрации вакансий в поверхностных слоях с участием небольшого количества атомов.

Образование соединений в фазе связки можно показать на шпинелях, имеющих общую формулу RO • R2O3, где R может означать Ni, Mg, Fe++ или Со, a R — Al, Сг, Fe+ ++. Германская фирма «Сименс» была, очевидно, одной из первых в области разработки и получения металлокерамики А12О3 — Fe. Однако многочисленные попытки получить необходимые свойства высокотемпературных металлокерамических Изделий не увенчались успехом. Тем не менее другие подобные композиции с применением шпинелевой связки не подвергались тщательному исследованию, хотя здесь можно было бы получить хорошие результаты.

Для карбидных керметов при образовании некоторых композиций иногда не так легко найти связку. Например, кермет WC, содержащий кобальтовую связку в промежуточной n-фазе, имеет двойные карбиды, обозначаемые общей формулой Co^-W^C^ (или Co3W3C). Хотя эта фаза и играет вспомогательную роль в образовании эффективной связки, однако вследствие создаваемой ею хрупкости присутствие ее нежелательно, поэтому путем тщательного контроля при изготовлении кермета эта фаза должна быть исключена из готового изделия. Одной из основных проблем в развитии керметов является смачивание, которое имеет место между металлическими и керамическими компонентами [12]. Хорошо известно, что металлы значительно лучше соединяются с металлоидами, чем, например, с окислами, и что последовательный переход, состоящий из композиции металл—металлоид—керамика, с образованием твердого раствора между металлоидом и керамическим компонентом весьма желателен.

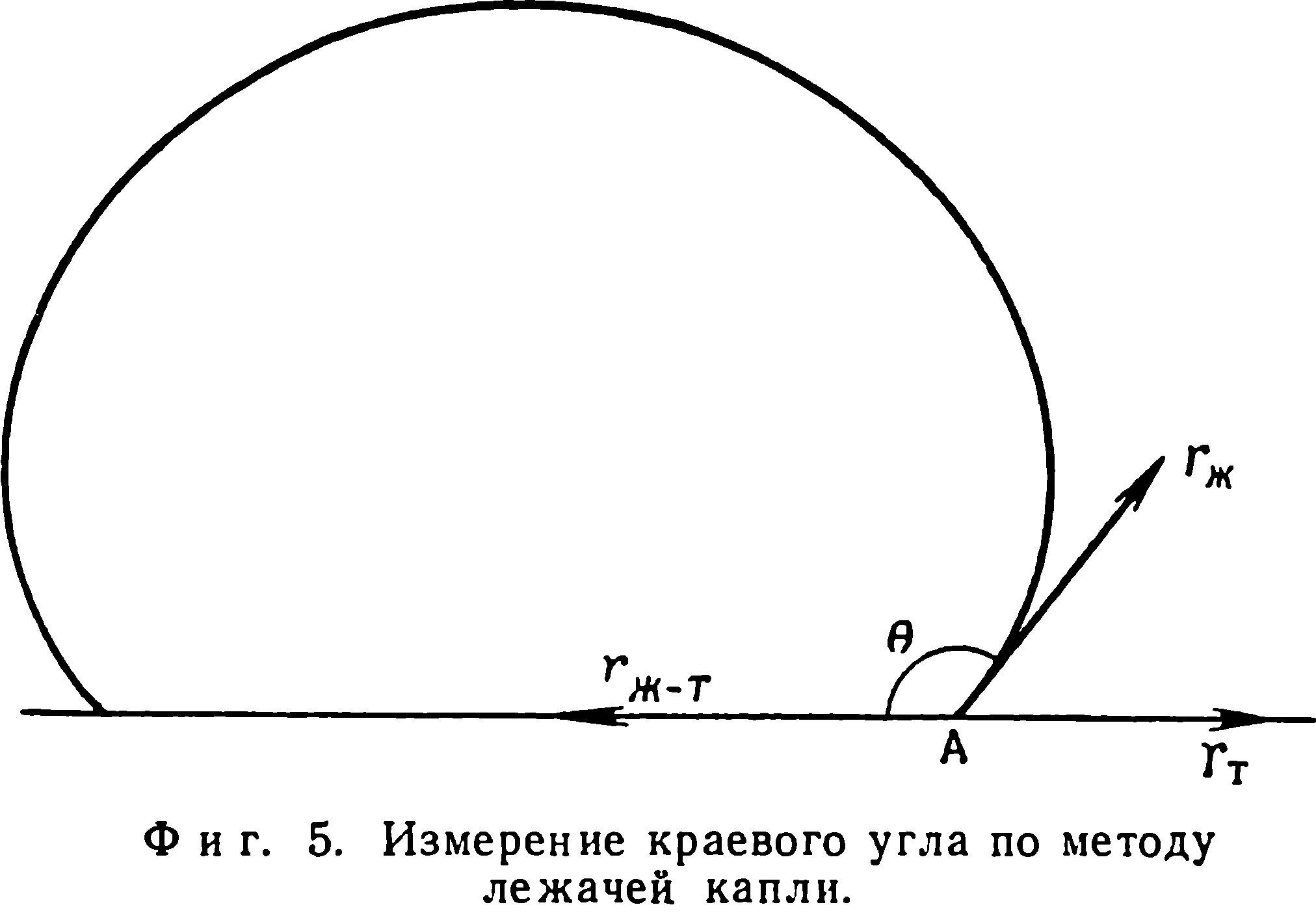

Учет междуфазной энергии между отдельными компонентами имеет важное значение при любом исследовании связки. Чем меньше между-фазная энергия, тем прочнее сцепление. Часто в производстве металлокерамический изделий спрессованная смесь порошков спекается в условиях, когда металлический компонент находится в жидком состоянии, и поэтому смачивающие свойства между металлическими и керамическими частицами имеют существенное значение для качества сцепления. Исследования Кингера [12, 13] могут служить основой при любых разработках новых металлокерамических материалов и специально касаются междуфазной энергии между различными компонентами керметов. Необходимо иметь в виду, что характер распределения металлического компонента в полифазных поликристалли-ческих сплавах в значительной степени зависит от междуфазной энергии системы. Всякий раз, когда структура кермета содержит металлическую фазу, присутствующую в изолированных карманах, физические свойства материалов кермета будут почти аналогичны свойствам керамической фазы. Однако, когда металлическая фаза распределена в форме непрерывней пленки между частицами керамики, свойства кермета могут значительно отклоняться от свойств отдельных компонентов. Обширные исследования Кингера [9, 12, 13], посвященные изучению смачиваемости и поверхностной энергии систем металл — керамика, имеют первостепенное значение. Этот исследователь использовал «метод лежачей капли», описанный Иллифсоном и Тейлором [1].

Для капли жидкого металла, покоящейся на твердой подкладке (фиг. 5), краевой угол в условиях равновесия определяется поверхностной энергией твердой подкладки, поверхностным натяжением жидкого металла и междуфазной энергией раздела жидкой и твердой фаз. Следующие два уравнения определяют связь между этими переменными:

Метод лежачей капли позволяет на основе измерения параметров капли вычислить поверхностную энергию и краевой угол; форма капли в условиях равновесия зависит от гравитационных и поверхностных сил. Краевой угол и поверхностное натяжение зависят от компонентов материала, их поверхностных свойств и от атмосферы, в которой имеют место реакции. Поэтому физические свойства металлокерамики во многом зависят от атмосферы спекания. В табл. 4 приведены условия, при которых никель реагирует с некоторыми окислами и карбидами в вакууме в атмосфере гелия и водорода при 1500° [9]; наименьший краевой угол наблюдается в вакууме и наибольший — в водороде.

Таблица 4

Краевой угол и поверхностное натяжение никеля при 1500°

|

Подкладка |

Вакуум |

Атмосфера водорода |

Атмосфера гелия |

|||

|

V |

e° |

У |

6° |

У |

в° |

|

|

ZrO2 |

1730 |

118,1 |

1555 |

130,7 |

1500 |

120,3 |

|

ThO2 |

— |

1540 |

131,5 |

1520 |

134,3 |

|

|

AJjOj |

1760 |

128,2 |

1590 |

133,4 |

1505 |

140,7 |

|

ВеО ; |

1680 |

128,3 |

1595 |

152,0 |

1370 |

146,0 |

|

MgO |

1600 |

132,1 |

1730 |

152,3 |

1625 |

132,1 |

|

TiO2 |

1165 |

104,7 |

1320 |

143,1 |

1110 |

120,6 |

|

Be2C |

92 |

90 |

75 |

|||

В табл; 5 показано, что работа адгезии в различных металлокерамических системах зависит от атмосферы спекания и что для многих керметов наиболее высокая работа адгезии связана со спеканием в вакууме. Необходимо иметь в виду, что хотя прочность связки определяется междуфазной энергией, тем не менее на прочность оказывают влияние другие переменные, такие, как междуфазные напряжения, возникающие в процессе охлаждения.

Таблица 5

Работа адгезии в различных металлокерамических системах (эрг/см2)

|

Металл |

Керамика |

Водород |

Гелий |

Вакуум |

|

Кремний |

А12о3 |

670 |

580 |

— |

|

ZrO2 |

730 |

650 |

||

|

MgO |

590 |

675 |

— |

|

|

ВеО |

760 |

560 |

— |

|

|

TiO2 |

— |

520 |

||

|

Ве2С |

1200 |

1100 |

—• |

|

|

Никель |

А1>О3 |

480 |

340 |

670 |

|

ZrO2 |

540 |

745 |

920 |

|

|

MgO |

197 |

600 |

530 |

|

|

ВеО |

187 |

233 |

640 |

|

|

TiO2 |

264 |

595 |

850 |

|

|

Ве2С |

1100 |

1400 |

1100 |